Projekt 78: ArduMower

Autoren: Kuhrt, Schäfer, Heer, Giller

Betreuer: Prof. Schneider

→ zurück zur Übersicht: WS 18/19: Fachpraktikum Elektrotechnik (MTR)

Einleitung

Das vorliegende Projekt ist Teil, des im 5. Semester stattfindende GET-Fachpraktikums und bezieht sich auf das Modul "Mechatronische Systeme II" im Studiengang Mechatronik. In diesem Praktikum geht es darum, dass die Studierenden an eigenständigen Projekten erste Erfahrungen in der Planung und Umsetzung von technischen Projekten sammeln können und ihr bereits erlerntes Wissen abrufen können. Der Ardumower ist ein bereits durchgeführtes Projekt aus dem Vorjahr und wird in diesem Semester als Neuauflage von Yannik Schäfer, Matthias Giller, Philipp Heer und Kevin Kuhrt umgesetzt. Ziel des Projekts ist es, einen autonomen Rasenmähroboter mit selbst ausgewählten Features nach zubauen.

Erwartungen an die Projektlösung

- Prüfung des vorhandenen Bausatzes, ggf. Nachbestellung fehlender Teile

- Bauen Sie einen ArduMower auf

- Test und Inbetriebnahme des Mähroboters

- Wiss. Dokumentation der Lösung und Funktionsnachweis

- Live Vorführung während der Abschlusspräsentation

Hinweise: Diese Aufgabe sollte in einem Team >2 bearbeitet werden. Baussatz ist vorhanden.

Aufgabe

Aufgabe des Projektes ist es, einen bereits fertig zusammengebauten Ardumower aus dem Vorjahr nach zubauen und somit ein zweites Vorführmodell zu schaffen. Dazu gehört sowohl der mechanische Aufbau des Chassis-Kits und der Hardware, als auch die Zusammenführung der elektrotechnischen Komponenten mit der Steuerungssoftware. Ein bereits vorliegender Bausatz muss angepasst und zusammengebaut werden und die vorgegebenen elektrotechnischen Bauteile verlötet werden. Dabei soll darauf geachtet werden, dass der Aufbau und die Verdrahtung möglichst einfach und übersichtlich sind. Die Hardware sollte so angepasst sein, dass sie mit der frei zugänglichen Software, welche auf Arduino bassiert abgestimmt ist.

Schwierigkeitsgrad

- Mechanik: *

- Elektrotechnik: **

- Informatik:

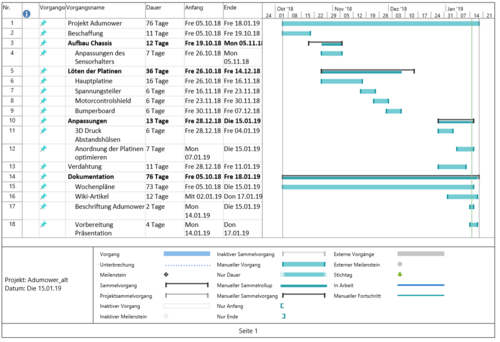

Projektplan

|

Materialplanung

Mechanische Komponenten:

| Pos. | Anzahl | Bezeichnung |

|---|---|---|

| 1. | 1 | Bodenplatte |

| 2. | 2 | Seitenwände (mit Nut) |

| 3. | 1 | Rückwand |

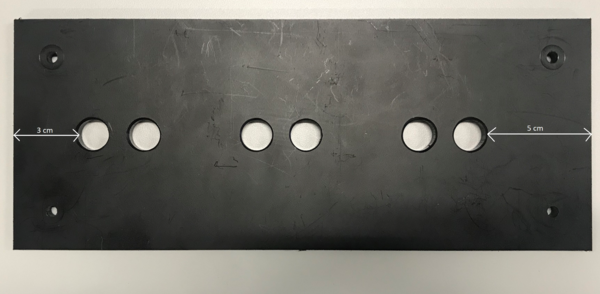

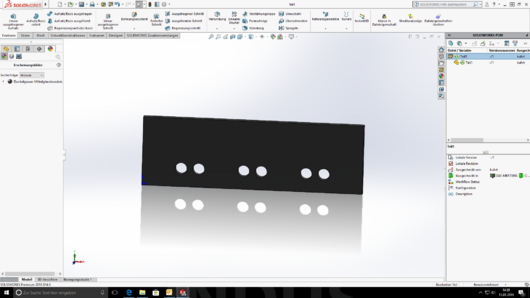

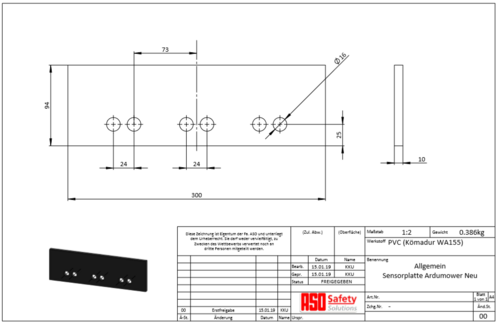

| 4. | 1 | Frontplatte mit 6 Löchern für mögliche Ultraschall Sensoren |

| 5. | 1 | Zwischenplatte |

| 6. | 1 | DISC |

| 7. | 2 | Räder |

| 8. | 1 | Deckel |

| 9. | 1 | Unterfahrschutz |

| 10. | 1 | Bumper Front |

| 11. | 5 | Aluprofile (mit Gewinde) |

| 12. | 10 | Flachkopfschrauben für Aluprofile |

| 13. | 24 | Nutensteine |

| 14. | 24 | Schrauben für Nutensteine |

| 15. | 1 | X-Schelle mit Gummidichtung für Mähmotor |

| 16. | 1 | Gewindestange (L =3,8 cm) + 1 Mutter für Schelle |

| 17. | 1 | Dichtung für Bodenplatte / Mähmotor |

| 18. | 1 | Stützrad / Lenkrolle |

| 19. | 1 | Gewindestange (L =11 cm) + 4 Muttern, 2 Unterlegscheiben |

| 20. | 3 | Gewindeeinsätze für DISC |

| 21. | 2 | DC Planeten-Getriebemotoren 24 Volt mit HallIC |

| 21. | 8 | Flachkopfschrauben für die Befestigung am Chassis |

| 22. | 1 | DC Motor BCI 63.25 24 Volt |

| 23. | 3 | Spannelemente |

| 19. | 12 | Flachkopfschrauben für Räder und DISC Befestigung |

Elektrotechnsiche Komponenten:

| Pos. | Anzahl | Bezeichnung |

|---|---|---|

| 1. | 1 | Perimeter Sender Board (Prototyp) mit Platinen Zubehör |

| 2. | 2 | Pololu Dual MC33926 Motor Driver Carrier |

| 3. | 1 | INA169 Analog DC Current Sensor Breakout - 60V 2,5A / 5A Marotronics |

| 4. | 1 | DC-DC Spannungsregler LM2596S |

| 5. | 1 | Mega Board 2560 R3 ATmega2560 mit USB Kabel Arduino kompatibel mit CH340G IC |

| 6. | 1 | Schleifenempfänger Kit, perimeter receiver Kit |

| 7. | 1 | Schleifenempfänger Spule 11P Ferrit 150mH Perimeter Coil |

| 8. | 2 | 50Watt Drahtwiderstand, Serie RH050 , 10 Ohm |

| 9. | 4 | 50Watt Drahtwiderstand, Serie RH050 , 3,3 Ohm |

| 10. | 1 | Protector Board zum Schutz der Motortreiber vor hohen Induktionsspannungen |

| 11. | 1 | Experimentier Antrieb Set 24 V 30 RPM |

| 12. | 1 | Pololu Dual MC33926 Motor Driver Carrier |

| 13. | 1 | Akku-Pack Lithium |

| 14. | 1 | Charching/Netzteil |

| 15. | 1 | Emergency Stop/Notaus |

| 16. | 5 | H07V-K1,5mm² hellblau |

| 17. | 5 | H07V-K1,5mm² schwarz |

| 18. | 20 | Aderendhülsen 1,5mm² |

| 19. | 1 | DC-DC Spannungsregler LM2596S Step-Down Regler einstellbar |

| 20. | 1 | Arduino Mega 2560 |

| 21. | 1 | Ardumower Board 1.2 |

| 22. | 1 | Zubehör Set für das Ardumower Board 12 V |

Projektdurchführung

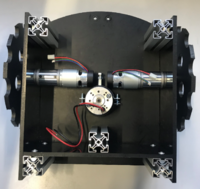

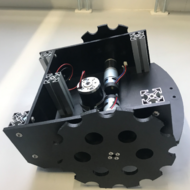

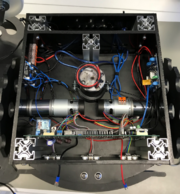

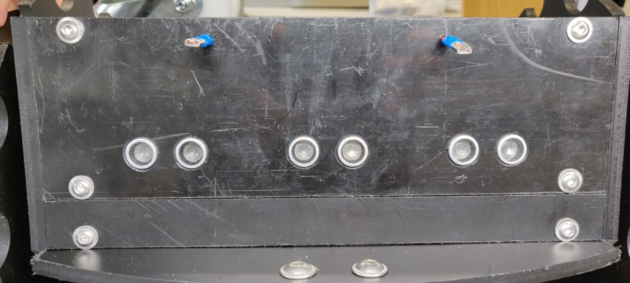

Zu Beginn des Projekts haben wir uns den vorgegebenen Bausatz von Prof. Dr. Ing. Schneider beschafft. Mithilfe der BOM (Bill of Material) der vorherigen Semester wurden die Bauteile verglichen und wir haben festgestellt, dass die Hauptplatine und das Protectorboard (Motoren) fehlt. Auf Nachfrage wurde die Hauptplatine von Prof. Schneider nachgereicht. Das Protectorboard haben wir selbst nachgekauft. Nachdem alle Bauteile und Platinen richtig zugeordnet waren, haben wir mir den Zusammenbau begonnen. Der mechanische Aufbau begann mit der Montage der Aluminium Profile mithilfe von Inbusschrauben an der Chassis Unterseite. Anschließend wurden die Seitenteile und die Trennwand (trennt die Batterie von der restlichen Elektronik) an die Aluminium Profile montiert. Durch vorgefertigte Durchgangsbohrungen wurden die Stellmotoren mit den Antriebsrädern verbunden. Für den Antriebsmotor der Messerschneiden, setzten wir die die vorgefertigte Bohrung die Dichtung ein und befestigten ihn mithilfe von Nutensteinen an einem Aluminium Profil. Die Messer wurden aufgrund von Verletzungsgefahr nicht montiert. Anschließend erfolgte die Montage des Stabilisationsrads an der Deckelplatte und die Montage des Rammschutzes an der Vorderseite des Ardumowers. Nachdem der mechanische Aufbau vorerst abgeschlossen war, begann der elektrisch Aufbau. Dabei begannen wir mit dem Löten der Hauptplatine. Zuerst wurden die Pins aufgelötet, mit welchen unter anderem der Arduino, die Anschlüsse der Ultraschallsensoren, die Ansteuerung des Motors und die Spannungsteiler mit der Hauptplatine verbunden werden. Außerdem wurden Transistoren, Sicherungen, Klemmen und ein MOSFET aufgelötet. Das Protectorboard besteht aus Klemmen, Widerständen, einer LED und einem Plattenkondensator. Die Platinen der Spannungsteiler waren schon fertig bestückt und mussten nur noch montiert und verdrahtet werden. Bei der Montage der Ultraschallsensoren stellten wir fest, dass die Bohrungen nicht mittig ausgerichtet sind. Dieses Problem lösten wir, indem wir die Batterietrennwand und die Vorderseite tauschten. Ein Gruppenmitglied hat diese dann in seiner Partnerfirma des dualen Studiums durch fräsen angepasst und die Löcher nachträglich hinzugefügt. Danach konnte die Platte erneut montiert werden und die Ultraschallsensoren saßen mittig in der Platte. Die Spannungsteiler montierten wir übereinander an der rechten Seitenwand. Um die Spannungsteiler mit der Hauptplatine zu verbinden, löteten wir einzelne Leitungen an die Anschlussstellen der Spannungsteiler. Diese wurden dann an Leitungen mit Femaleanschluss gelötet und mit Schrumpfschlau isoliert. Das Protectorboard wurde über Klemmen mit der Hauptplatine verbunden. Bei der Montage der Hauptplatine fiel auf, dass die Hauptplatine direkten Kontakt zu den Aluminium Profilen aufweist. Hier besteht die Gefahr eines Kurzschlusses. Dies war auch schon der vorherigen Gruppe aufgefallen, allerdings hatten Sie es nicht geändert. Unsere Lösung war das Drucken von Abstandshülsen aus Kunststoff, um die Platine von den Aluprofilen zu trennen. Diese designten wir mit Solid Works und druckten sie über einen 3D Drucker aus. Die Kontakte für die Ladestation fertigten wir aus Alustreifen. Diese wurden vorne unter dem Deckel montiert. Zur Abnahme des Deckels haben wir eine Male-Female Verbindung vorbereitet und den Plus- und Minuspol möglichst getrennt. Zuletzt wurde noch der EIN/AUS und ein Not Aus Schalter montiert und alles getrennt und übersichtlich verdrahtet.

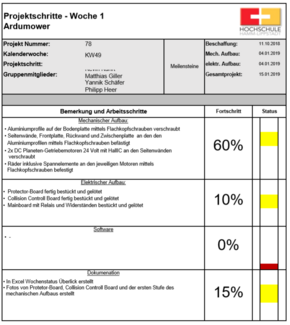

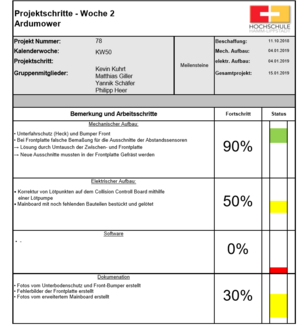

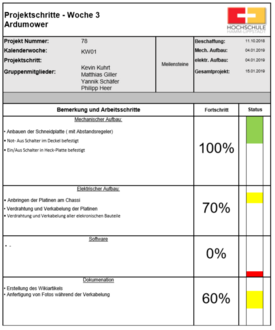

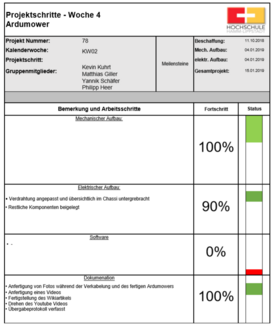

Wochenpläne

|

|

|

|

Ergebnis

Zusammenfassung

Zusammenfassend lässt sich sagen, dass dieses Projekt in dem zur Verfügung stehenden Zeitfenster einen guten Abschluss gefunden hat. Sowohl der mechanische Aufbau, als auch die Zusammenführung und der Anschluss der elektronischen Komponenten sind erfüllt worden. Die Software und die Inbetriebnahme sind aus zeitlichen Gründen und aufgrund des Umfangs des Projektes entfallen. Durch die Vielzahl von Aufgaben und deren unterschiedlichen Anforderungen des Projektes war die Anzahl von 4 Teammitgliedern angemessen und durch unterschiedlichste Vorkenntnisse aus Praxis und Theorie konnte eine gute Aufteilung der Aufgaben erfolgen. Durch das bereits vorhandene Vorführmodell aus dem letzten Semester konnten wir uns Anregungen zur Umsetzung aneignen und erkannte Fehler bei dem eigenen Ardumower vermeiden. Die aufgetretenen Probleme, wie die falsche Bemaßung oder das Fehlen von Bauteilen konnten durch verfahrenstechnische Vorkenntnisse und Nachbestellung selbst behoben werden. Wünschenswert wäre es, wenn der zeitliche Umfang größer gewesen wäre, da dieses Projekt nur in der Hochschule selbst und zu den vorgegebenen Terminen bearbeitet werden konnten. Aus diesem Grund war eine Inbetriebnahme und Vorführung nicht möglich, was ein gutes Feedback und Erfolgserlebnis für die einzelnen Studenten gewesen wäre.

Lessons Learned

Durch verschiedene Hindernisse beim mechanischen und elektrischen Aufbau des Ardumowers konnten wir einige neue Erfahrungen sammeln. Auch Kenntnisse aus vorherigen Lehrveranstaltungen konnten in praktischer Form umgesetzt werden. Zu diesen Erfahrungen und Kenntnissen gehören:

- Zerspannende Bearbeitung von Kunststoff(PE-HD). Durch falsch platzierte Aussparungen für die Ultraschallsensoren waren wir gezwungen die Plate an der Front des Gehäuses mit seiner anderen Plate aus dem Innenraum des Ardumowers zu tauschen. Dementsprechend mussten neue Aussparungen für die Ultraschallsensoren ausgearbeitet werden.

- Verdrahten von elektrischen Bauteilen. Der Ardumower besteht aus vielen einzelnen elektrischen Baugruppen (Platinen, Motoren, Sensoren und Schalter) die alle miteinander in Verbindung gebracht werden müssen. Um dies fachgerecht durchzuführen war es notwendig grundlegende Vorgehensweisen wie das anbringen von Aderend- und Crimphülsen bis hin zur ordnungsgemäßen Anordnung von Kabeln zu beherrschen.

- Löten von Bauteilen auf Platinen. Der Großteil der Platinen musste vor der Verdrahtung mit den elektrischen Bauteilen (Widerstände, Kondensatoren, Transistoren, Relais etc.) bestückt werden. Hierbei wurden zuerst Kenntnisse über diese Bauteile verfestigt und weitergehend das Löten selbst ausgeführt.

- Projektmanagement und Arbeitseinteilung. Zu Beginn unseres Projekts haben wir eine Planung durchgeführt in der wir den zeitlichen Ablauf festgelegt sowie die Arbeiten an die Gruppenmitglieder verteilt haben. Hierbei ist uns beim vorschreiten des Projekts aufgefallen das eingeteilte Arbeiten nicht wie geplant ablaufen können und hierfür kleine Puffer eingeplant werden sollten. Des Weiteren haben wir gelernt das ein kontinuierlicher Prozess der Projektplanung notwendig ist um unvorhergesehene Problemstellungen und Arbeitsverzögerungen im lauf des Projekts zu bewältigen ohne andere Arbeiten zu vernachlässigen.

- Teamorientiertes Arbeiten. Da unser Projekt von einem Team mit vier Mitgliedern bearbeitet wurde haben wir gelernt Arbeiten strukturiert einzuteilen und gegeben falls auch an Teammitglieder abzugeben. Hier war es wichtig sich selbst und Mitglieder richtig einzuschätzen. Dementsprechend mussten auch Arbeiten vorab im Umfang möglichst präzise eingeschätzt werden und dann an ein oder mehrere Teammitglieder verteilt werden.

- 3D-Druck. Bei der Hauptplatine war es sinnvoll, sie durch isolierende Teile von den Aluminium-Profilen abzusetzen. Mit Solid-Works zeichneten wir dazu Abstandshülsen, welche dann von einem 3D-Drucker gefertigt wurden.

Übergabeprotokoll

Zur Erleichterung der Weiterführung des Projekts, lesen Sie bitte dieses Protokoll. Das Chassis ist, bis auf die Montage der Schneidmesser, fertig montiert und optimiert. Die Schneidmesser findet ihr auch im beiliegenden Karton. Im Bereich Elektronik sind alle Platinen gelötet. Das Protector Board, die Hauptplatine, die Ultraschallsensoren und Spannungswandler sind schon fertig montiert und verdrahtet. Ein EIN/AUS-Schalter und der NOT-Aus sind verdrahtet und montiert. Die derzeitige NOT-Aus Funktion ist das trennen der Spannung ab der Batterie. Die Bumperduino-Platine ist fertig gelötet, aber noch nicht montiert. Zur vereinfachten Montage, wurden von uns Abstandshülsen gedruckt. Diese findet Ihr in einer Tüte mit der Bumperduino-Platine. Bei weiteren Fragen könnt ihr euch unter matthias.giller@stud.hshl.de melden. Viel Erfolg bei dieser Aufgabe!

Projektunterlagen

Aufbau des ArduMowers

Umsetzung der neuen Rückwand/Sensorwand:

|

|

|

|

Umsetzung der Abstandshülsen für die Hauptplatine:

|

YouTube Video

Link zum Video: Projekt 78 ArduMower

Weblinks

Literatur

→ zurück zur Übersicht: WS 18/19: Fachpraktikum Elektrotechnik (MTR)