Speicherprogrammierbare Steuerungen (SPS): Unterschied zwischen den Versionen

| Zeile 38: | Zeile 38: | ||

Somit wird empfohlen sich daran zu orientieren welcher Hersteller im Komplett System der Wertshöpfungskette oder Produktionsanlage berteits angesiedelt ist. | Somit wird empfohlen sich daran zu orientieren welcher Hersteller im Komplett System der Wertshöpfungskette oder Produktionsanlage berteits angesiedelt ist. | ||

[[Datei:DiagrammSPS.png | [[Datei:DiagrammSPS.png]] | ||

== Einführung == | == Einführung == | ||

= Aufgabenstellung = | = Aufgabenstellung = | ||

Version vom 3. Februar 2017, 14:19 Uhr

Einleitung

Vorwort

Das Thema Speicherprogrammierbare Steuerungen [SPS] entstand im Rahmen des Praktikums Produktionstechnik an der Hochschule Hamm Lippstadt. Grundgedanke war die Aggregation von ausschlaggebenden Kriterien zur Auswahl einer geeigneten Steuerungseinheit. Nicht nur im Praktikum welches ein Teil des Fach-Moduls Global Production Engineering ist, stehen angehende Ingenieure vor der Frage, welche Ressource setze sie ein, um eine gewünschtes Resultat zu erzeugen oder einen bestimmten Bereich zu erweitern, sondern auch im nachfolgenden Berufsalltag solcher frischen Absolventen. Der nachfolgende Artikel welcher von Pascal Siekmann verfasst wurde um verfügbare SPS-Systeme zu vergleichen unterliegt nicht dem Anspruch auf Vollständigkeit, sondern soll einen Überblick über die Marktführer und deren Systeme generieren.

Einleitung

Speicherprogrammierbare Steuerungssysteme sind nach wie vor die wichtigsten Elemente der Automatiesierungstechnik. Der Begriff SPS suggeriert viel weniger Leistungsfähigkeit als seit Jahren praktisch angeboten wird. SPS-Systeme beinhalten heute z.B. auch Panels zum Bedienen und Beobachten „Human Machine Interface“ [HMI], automatische Kommunikation mit übergeordneten" Prozessrechnern" Datenkommunikation in Netzen, schnelle geregelte Antriebe und komplexe Regelfunktionen sowie Applikationen von IndustriePC`s.

Die Programmierung solcher Systeme ist kostenintensiver als die Hardware selbst. Ursache dafür war bisher vor allem, dass genormte Programmiersprachen nur auf dem Papier existierten. Bis zu 70 Steuerungshersteller waren zeitweise am Markt aktiv und benutzten genauso viele „Dialekte“ der Programmiersprachen. Dazu kam der „Feldbuskrieg“ der achtziger und neunziger Jahre. Die Vielzahl der Sprachelemente – quasi ein „babylonisches Sprachgewirr“ - verhinderten Automatisierungslösungen mit Komponenten unterschiedlicher Hersteller, die hinsichtlich der Automatisierungs- und Kommunikationsstruktur hätten optimiert werden können.

[Zitat: Grundlagen der Automatisierungstechnik I: 3. Programmiersysteme Seite 3-1 Autor: Dr. Becker Fachzentrum für Automatisierungstechnik im BTZ Rohr-Kloster ]

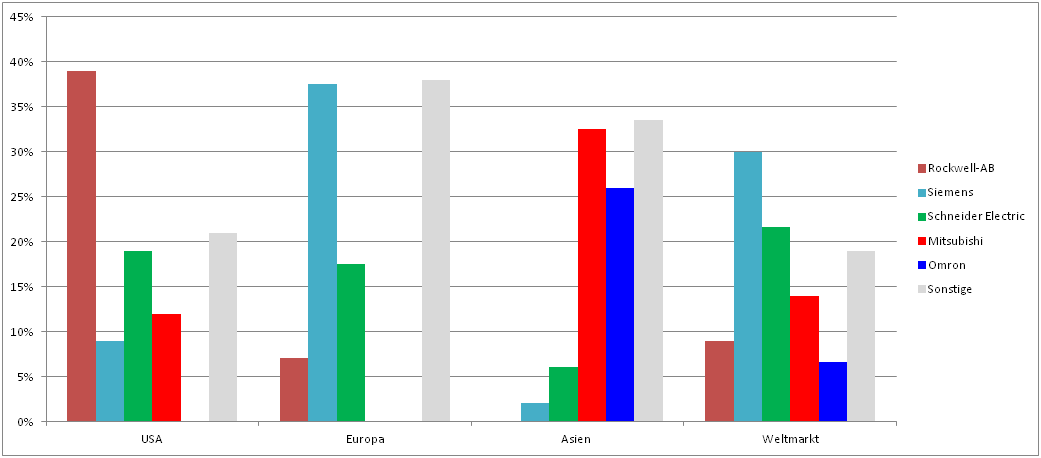

Gerade durch solche eine Masse von herstellern ist es wichtig sich ein Überblick über die Marktführer zu erschaffen.

Denn nach dem Betreibswirtschaftlichen Punkt der Anschaffungskosten eines Systems und auch dem Punkt der Technischenanforderungen ist ein wesentlicher Faktor welches System wird bereits im Konzern eingesetz?

Somit kann eine spätere Vernetzung einwandfrei gewährleistet werden. Denn der einsatz von mehreren Herstellern in einer Produktionsanalage kann die Spätere Vernetzung gerade im zeitalter Industrie 4.0 nicht nur schwierig gestallten sondern komplett verhindern. Ebenfalls müsste Expertiese im bereich der Programmiersprachen von allen eingestzten Herstellern im Unternehemen angesiedelt sein, welches den Aufwand ebenfalls höher Betreibswirtschaftlich unrentabel gestallten kann.

Somit wird empfohlen sich daran zu orientieren welcher Hersteller im Komplett System der Wertshöpfungskette oder Produktionsanlage berteits angesiedelt ist.