Versorgung: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 8: | Zeile 8: | ||

Autor: [[Benutzer:Michael_Menke|Michael Menke]] | Autor: [[Benutzer:Michael_Menke|Michael Menke]] | ||

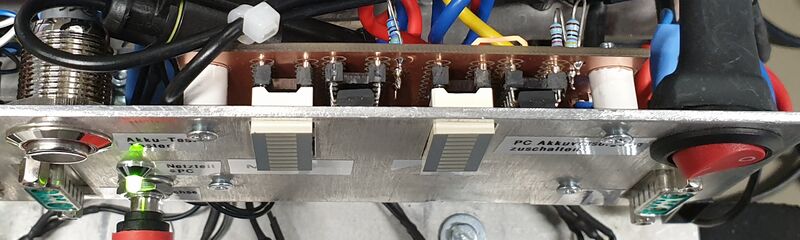

[[Datei:Versorgung.jpg|thumb|rigth| | [[Datei:Versorgung.jpg|thumb|rigth|800px|Abb. 0: Eingebautes PowerPanel]] | ||

= Einleitung = | = Einleitung = | ||

Version vom 13. Februar 2019, 11:04 Uhr

Autor: Michael Menke

Einleitung

Auf dieser Seite werden die einzelnen Teilbereiche der Versorgung des Fahrzeugs beschrieben.

Das Fahrzeug wird über insgesamt drei Akkus versorgt. Ein Akku versorgt die zwei Motoren für die Lenkung und Antrieb und zwei Akkus, die in Reihe geschaltet sind, versorgen den Computer mit Strom. Diese Akkus sind LiPo Akkus mit zwei Zellen in Reihe und kommen so auf 8,4V.

Die Akkus, die den Computer versorgen werden, durch das PowerPanel vor einer Tiefenentladung im laufenden Betrieb geschützt.

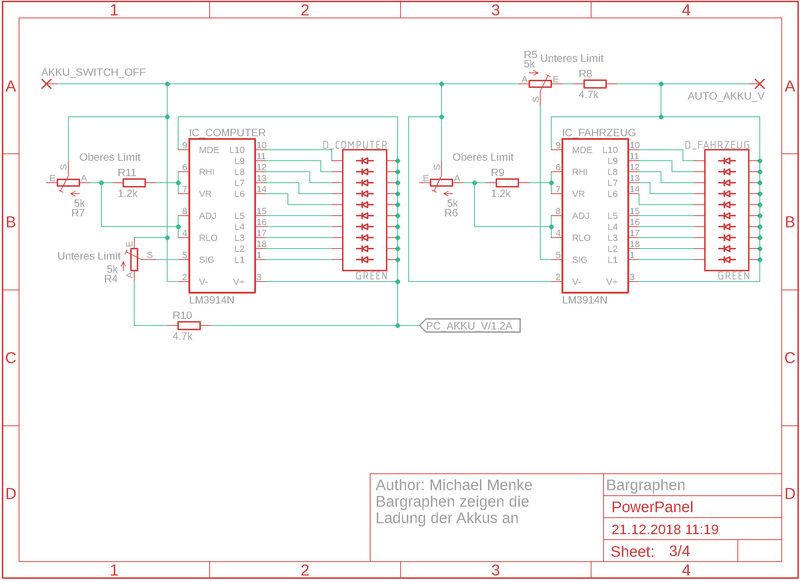

Anforderung

Die Anfordreungen unterscheiden sich in zwei verschiedene Bereiche und zwar in das Pflichtenheft und das Lastenheft. Dabei wurde die Anforderung im Lastenheft von den Professoren vorgegeben. Diese Anforderung wurde dann im Pflichtenheft erweitert.

Lastenheft

Die Anforderung aus dem Lastenheft wird in Abb. 1 gezeigt.

Für das Pflichtenheft wurde diese Anforderung noch erweitert.

Pflichtenheft WS19/19

Die Anforderungen des Pflichtenheftes gliedern die Anforderungen des Lastenheftes weiter auf. Dabei wurden die Anforderungen vor allem darum erweiter, dass die Akkus des Fahrzeuges durch verschiedene Maßnahmen geschützt werden sollen. Die Anforderungen für das WS18/19 MS4 wurden so gewählt, da das PowerPanel schon bestand und nur erneuert werden sollte. Deswegen befinden sich in den Anforderungen keine grundlegende Entwicklung.

| Spezifikations-ID | Anforderungs-ID | Andorderungs-Titel | Beschreibung der Spezifikation | Arbeitsergebnis | Link zum Ergebnis | Verantwortlich | Umsetzung zum Meilenstein: | Bearbeitungszeitraum | Präsenszeit in Stunden | Status | Absprache mit Prof. | Absprache am |

| 70.50 | REQ10.2020 | Energieversorgung | Überarbeitung des PowerPanel | PowerPlatine mit Dokumentation | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation | Menke | MS4 | 01.12.2018 - 18.01.2019 | 65 | erledigt | Herr Klein | 21.12.2018 |

| 70.51 | REQ10.2020 | Energieversorgung | Auflistung der Fehler | Wiki Artikel und Excel Dokument | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Fehlerliste.xlsx http://193.175.248.52/wiki/index.php/PowerPanel_LessonLearned | Menke | MS4 | 01.12.2018 - 07.12.2018 | 3 | erledigt | Herr Klein | 21.12.2018 |

| 70.52 | REQ10.2020 | Energieversorgung | Lösungen | Ergänzung der Fehlerliste mit Lösungsansätze für die Fehler | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Fehlerliste.xlsx http://193.175.248.52/wiki/index.php/PowerPanel_LessonLearned | Menke | MS4 | 01.12.2018 - 07.12.2018 | 3 | erledigt | Herr Klein | 21.12.2018 |

| 70.53 | REQ10.2020 | Energieversorgung | Layout Template (Layout nur mit Boardgröße, Schrauben und LED Bars) | PowerPanel_Template.brd im SVN | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Layout/PowerPanel_Template.brd | Menke | MS4 | 07.12.2018 - 14.12.2018 | 3 | erledigt | Herr Klein | 21.12.2018 |

| 70.54 | REQ10.2020 | Energieversorgung | Design Rules anpassen und überprüfen | Datei mit Gespeicherten Design Rules oder Dokument mit Auflistung der Einstellungen | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Layout | Menke | MS4 | 07.12.2018 - 14.12.2018 | 3 | erledigt | Herr Klein | 21.12.2018 |

| 70.55 | REQ10.2020 | Energieversorgung | Layout Review Alleine | Layout Review Dokument | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Layout/Review | Menke | MS4 | 20.12.2018 | 2 | erledigt | Herr Klein | 21.12.2018 |

| 70.56 | REQ10.2020 | Energieversorgung | Layout Review Gruppe | Layout Review Dokument | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Layout/Review | Menke | MS4 | 21.12.2018 | 3 | erledigt | Herr Klein | 21.12.2018 |

| 70.57 | REQ10.2020 | Energieversorgung | Bauteile Anschaffen | Bauteile im Lager | Menke | MS4 | 01.12.2018 - 21.12.2018 | 2 | erledigt | Herr Klein | 21.12.2018 | |

| 70.58 | REQ10.2020 | Energieversorgung | Platine Fräsen lassen | Gefräste Platine | Menke | MS4 | 21.12.2018 - 03.01.2019 | 2 | erledigt | Herr Klein | 21.12.2018 | |

| 70.59 | REQ10.2020 | Energieversorgung | Kontrolle Gefräste Platine | Abnahme Protokoll | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Abnahme_gefraeste_Platine.pdf | Menke | MS4 | 04.01.2019 | 2 | erledigt | Herr Klein | 21.12.2018 |

| 70.60 | REQ10.2020 | Energieversorgung | Platine Bestücken | Bestückte Platine | Menke | MS4 | 04.01.2019 - 11.01.2019 | 4 | erledigt | Herr Klein | 21.12.2018 | |

| 70.61 | REQ10.2020 | Energieversorgung | Platine Testen | Test Protokoll | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Testberichte | Menke | MS4 | 04.01.2019 - 11.01.2019 | 6 | erledigt | Herr Klein | 21.12.2018 |

| 70.62 | REQ10.2020 | Energieversorgung | Platine Einbauen | Eingebaute Platine | Menke | MS4 | 11.01.2019 | 2 | erledigt | Herr Klein | 21.12.2018 | |

| 70.63 | REQ10.2020 | Energieversorgung | Lesson Learned Artikel erweitern | Wiki Artikel | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Fehlerliste.xlsx http://193.175.248.52/wiki/index.php/PowerPanel_LessonLearned | Menke | MS4 | 11.01.2019 - 18.01.2019 | 4 | erledigt | Herr Klein | 21.12.2018 |

| 70.64 | REQ10.2020 | Energieversorgung | Schaltplan optisch verbessern | Angepasster Schaltplan | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Layout/PowerPanel.sch | Menke | MS4 | 07.12.2018 - 14.12.2018 | 3 | erledigt | Herr Klein | 21.12.2018 |

| 70.65 | REQ10.2020 | Energieversorgung | Branch/Tag Anlegen für fertiges Layout | Branch/Tag | https://svn.hshl.de/svn/MTR_SDE_Praktikum/tags/2019_01_01_PowerPanel_Erneutes_Review | Menke | MS4 | 18.01.2019 | 2 | erledigt | Herr Klein | 21.12.2018 |

| 70.66 | REQ10.2020 | Energieversorgung | Layout Anpassen | Angepasstes Layout | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Layout/PowerPanel.brd | Menke | MS4 | 14.12.2018 - 20.12.2018 | 15 | erledigt | Herr Klein | 21.12.2018 |

| 70.67 | REQ10.2020 | Energieversorgung | Eingebaute Platine Testen | Test Protokoll | https://svn.hshl.de/svn/MTR_SDE_Praktikum/trunk/Teams/PowerPanel/Dokumentation/Testberichte/Funktionstest_nach_Einbau.pdf | Menke | MS4 | 11.01.2019 - 18.01.2019 | 4 | erledigt | Herr Klein | 21.12.2018 |

Systementwurf

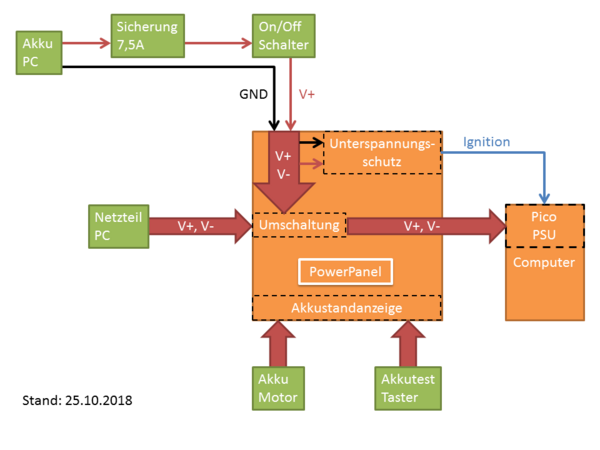

Das PowerPanel beinhaltet drei Funktionen, die Unterspannungs-Schutzschaltung, die Akkustandsanzeige und die Umschaltung der Stromquellen.

Die Unterspannungs-Schutzschaltung verhindert die Tiefenentladung der Akkus.

Akkustandsanzeige gibt eine Angabe über den Ladezustand der Akkus.

Umschaltung der Stromquellen soll zwischen Netzteilbetrieb und Akkubetrieb wechseln.

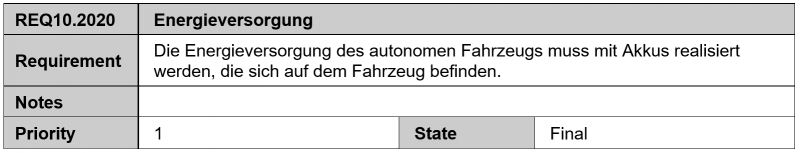

Unterspannungs-Schutzschaltung

In Abb. 2 wird der Schaltplan des Unterspannungsschutz dargestellt.

Die Schaltung besteht aus einem als Komparator geschalteten Operationsverstärker (TL071) mit Hysterese. Das Potenzial an IC1 Pin6 wird zur Steuerung des picoPSU-Netzteils am Fahrzeugcomputer benutzt. Bei Unterschreiten der Ausschaltschwelle von ca. 13V fährt der PC herunter. Bei einer Akkuspannung von ca. 15V wird das Netzteil wieder freigegeben und muss manuell gestartet werden. Da der Operationsverstärker vom unipolaren Bordnetz versorgt wird und kein "rail-to-rail"-Typ ist, wurde die Zenerdiode D4 eingefügt, um die positive Restspannung des Operationsverstärker im "low-Zustand" zu unterdrücken. Da die Schaltung hardwaremäßig schon existierte, wurde auf eine Neuauswahl von Bauteilen verzichtet zugunsten der Nutzung vorhandener Strukturen auf der Platine.

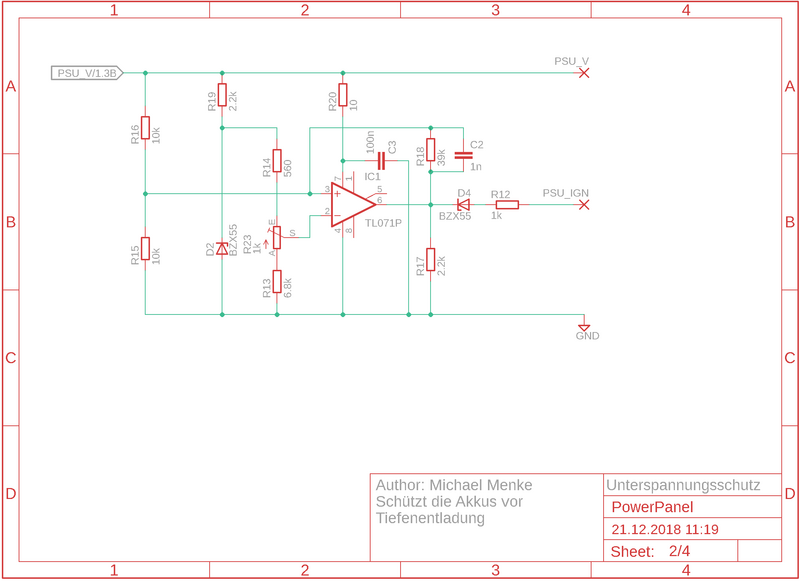

Akkustandsanzeige

In der Abb. 3: Wird die LED-Bar Ansterung für die Anzeige des Akkuzustandes verwendet.

Zur Anzeige des Akkustands wurden LED-Bargraphen verwendet, welche mit dem IC LM3914 betrieben werden. Die Kalibrierung des IC LM3914 erfolgt über zwei Potenziometer. Die Potenziometer sind im Schaltplan R5,R7 für den PC-Akku und R15,R17 für den Fahrzeug Akku.

Einstellung der Bargraphen läuft wie folgt ab:

- Höchste Spannung anlegen

- Potentiometer "oberes Limit" (R7/R17) einstellen, sodass alle LEDs leuchten

- Niedrigste Spannung anlegen

- Potentiometer "unteres Limit" (R5/R15) einstellen, sodass die unterste LED leuchtet

Spannungswerte

- PC 13,5 V - 16,8 V

- Fahrzeug 6,2 V - 8,2 V

Umschaltung der Stromquelle

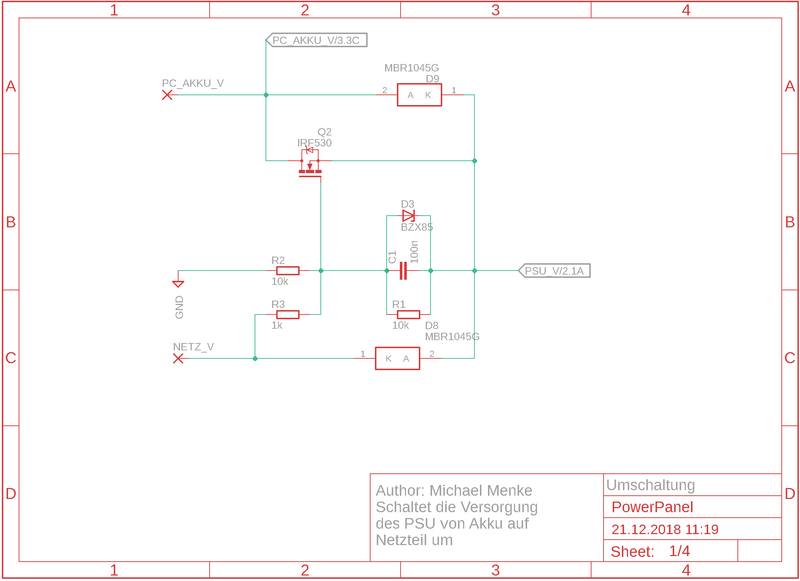

In Abb. 4 wird der Schaltplan der Umschaltung dargestellt.

Die Versorgung via Netzteil wird dem Akku vorgezogen, d. h. immer, wenn das Netzteil angeschlossen ist, wird der Akku nicht mehr belastet. Zur Lagerung des Autos kann der Hauptschalter ausgeschaltet werden, um die PicoPSU spannungslos zu schalten.

Aufbau des PowerPanels

Das PowerPanel ist im Wintersemester 2018/2019 neu gestaltet, getestet und implementiert worden. Das Layout ist überarbeitet worden in der Form, dass der Schalter, welcher den Akku zuschaltet, vor dem Unterspannungsschutz gesetzt wurde und somit das System den Akku nicht weiter entladen kann, wenn dieser Schalter umgelegt wurde. Die Sicherung ist in den Kabelbaum, welcher zur PowerPlatine führt, implementiert worden. Die Designfehler der Vorgänger sind ausgemerzt worden.

In der Abb. 5 wird der Schematische Aufbau des PowerPanels dargestellt.

Bill of Materials

Die BOM für die Bestückung der Platine. Die meisten Teile sind im Lager der Hochschule vorhanden. Es wurden die schon vorher verwendeten Komponenten verwendet, da es sich nicht um eine neue Entwicklung handelte, sondern nur eine Verbesserung.

| Anzahl | Komponenten | Werte |

|---|---|---|

| 1 | Potentiometer | 1 kOhm |

| 2 | Potentiometer | 100 nF |

| 4 | Potentiometer | 5 kOhm |

| 1 | Kondensator | 1 nF |

| 2 | Kondensator | 100 nF |

| 1 | Widerstand | 10 kOhm |

| 1 | Widerstand | 39 kOhm |

| 2 | Widerstand | 2,2 kOhm |

| 3 | Wiederstand | 10 kOhm |

| 1 | Widerstand | 10 Ohm |

| 1 | Widerstand | 560 Ohm |

| 1 | Widerstand | 6,8 kOhm |

| 2 | Wiederstand | 1 kOhm |

| 2 | Widerstand | 4,7 kOhm |

| 2 | Widerstand | 1,1 kOhm |

| 1 | Zenerdiode | 7,5 V |

| 1 | Zenerdiode | 3,3 V |

| 1 | Zenerdiode | 15 V |

| 2 | Schottky Diode | MBR1045G |

| 2 | Bargrpah | DC-7G3EWA |

| 2 | Bargraph Treiber | LM3914 |

| 1 | Mosfet | IRF5305 |

| 1 | Operationsverstärker | TL071ACP |

Ist auch als Excel Tabelle im SVN hinterlegt.

Umsetzung

Bei der Umsetzung wurde eine Platine mit EAGLE entworfen und gefertigt. Das Tool der Hochschule ist normalerweise Ultiboard, aber nach Rücksprache mit Herrn Kleine wurde gestattet EAGLE zu verwenden, da dieses dem Studenten schon vorher bekannt war.

Des Weiteren steht für Studenten EAGLE kostenlos zur Verfügung. Durch den geringen Kontakt zu Ultiboard im Studium ist die Einarbeitungszeit identisch. Bei Problemen mit EAGLE findet man im Internet bei Weitem mehr Tutorials und Hilfestellungen als bei Ultiboard. Die benötigten Footprints für die Bauteile gibt es für EAGLE in verschiedenen Bibliotheken, bei Ultiboard müssen diese von Hand erstellt werden.

Es gibt noch eine Vielzahl an weiteren Vorteilen EAGLE gegenüber von Ultiboard.

Falls die zukünftigen Studenten kein Interesse daran haben EAGLE zu benutzen gibt es die Möglichkeit das EAGLE Layout als Grafik zu exportieren und dann in Ultiboard zu importieren.

Dabei müssen dann die Leitungen nachgezeichnet werden.

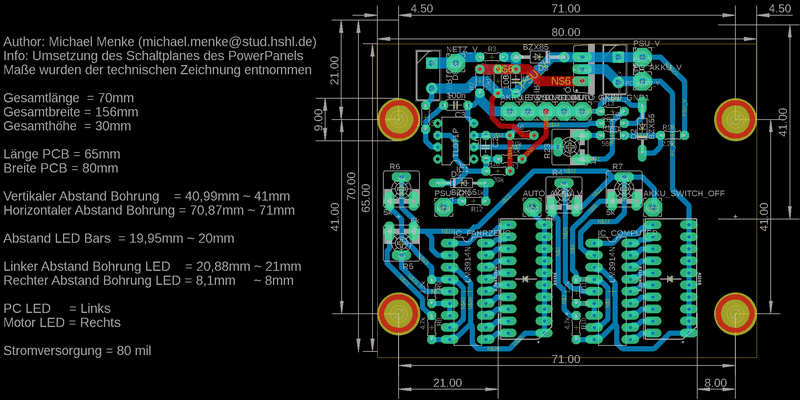

Aufbau des Platinenlayouts

Nachfolgend ist das Design der neuen PowerPlatine einzusehen. Die Vorderseite ist mit den Treibern der LED Bars und der LED Bars ausgestattet. Auf der Rückseite sind die restlichen Bauteile, wie Widerstände, Kondensatoren und Potenziometer verbaut. Die Abmessungen und Beschriftungen stimmen mit den der alten Platine sowie mit den Maßen des Frontpanels überein.

In Abb. 6 wird das Layout dargestellt.

Dieses Layout durchlief zwei Review-Prozesse. Bei dem ersten Reviews wurde ein Fehler entdeckt. Bei dem zweiten Reviews wurden keine Fehler mehr entdeckt. Vor der Fertigung wurde das Layout auch auf Papier ausgedruckt und ausgeschnitten. Dieses Vorgehen soll sicherstellen, dass die LED Bargraphen und die Bohrungen an den richtigen Positionen sind.

Nach dem Fräsen der Platine ist bei dem Bestücken ein Fehler aufgefallen. Es wurde ein vertikaler Footprint für die Widerstände verwendet, dieses war nicht in dieser Form geplant. Durch die vertikalen Widerstände wird der benötige Platz für das PowerPanel größer, aber der Bauraum ist ausreichend und daher kann dieser Fehler vernachlässigt werden.

Aufbau der Platine

Auf den folgenden Abbildungen ist die Vorder- sowie die Rückseite des Panels zusehen. Signifikante Merkmale sind die Aufdickung der Leiterbahnen für die Plus- und die Groundverteilung. Die Anschlussleitungen werden bei der neuen Platine nicht mehr gesteckt, sondern sind fest angelötet. Aufgrund doppelseitiger Auftragung des Lötzinns ist die Haltbarkeit und Festigkeit gesichert. An die verlöteten Leitungen werden Stecker befestigt um ein Ausbau der Platine weiterhin zuermöglichen.

In der Abb. 7 und 8 wird die Bestückte Platine dargestellt.

-

Abb. 7: Vorne

-

Abb. 8: Hinten

Anschlüsse

Die Anschlussleitungen sind angelötet. Die Kabel werden vorkonfektioniert mit neuen Steckern bzw. Buchsen. Nach eingehender Recherche ist der Entschluss gefasst worden, dass bestimmte Leitungen zu einem Stecker zusammengefasst werden können. Die zu verwendenden Stecker sind AMP Superseal von TE Connectivity. Diese sind steckbar, flexibel und haltbar, somit ist die nachträgliche Bearbeitung und das Abbauen der Powerplatine ohne Bedenken möglich. Die Kurzschlussgefahr ist signifikant gemildert worden. Es werden zweipolige und dreipolige Stecker verwendet.

Komponentest

Die Funkionen wurden sparte getestet vor und nach dem Einbau. Für jede Funktion wurde ein Test entworfen und durchgeführt.

Für die Durchführung der Tests wird ein Funktionsgenerator, ein Labornetzteil und ein zwei Kanal Oszilloskop benötigt. Die Tests sollten nur an einem ausgebauten PowerPanels durchgeführt werden.

Umschaltung

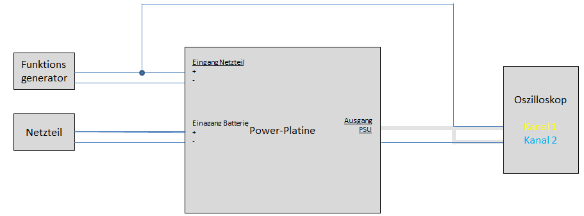

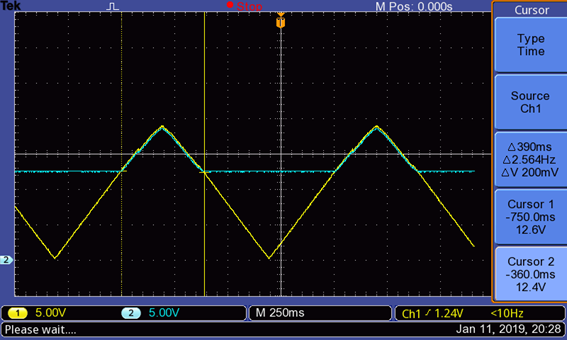

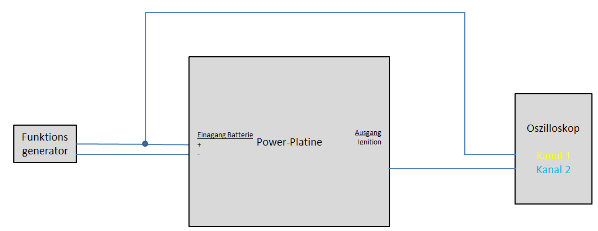

Die Umschaltung zwischen Akkubetrieb und Netzbetrieb. Das folgende Schaubild in Abb. 9 zeigt den schematischen Aufbau des ersten Tests.

Das PC-Netzteil wird durch den Funktionsgenerator simuliert. Die Batterie wird durch eine konstante Spannung des Labornetzteils dargestellt. Der Ausgang, welcher normalerweise an das PicoPSU angeschlossen wird, wird an einen Kanal des Oszilloskops angeschlossen. Der zweite Kanal dient als Referenz und wird mit dem Funktionsgenerator verbunden. Der Funktionsgenerator wird auf eine periodische Dreiecksspannung eingestellt, welche eine Hysterese von 18 V aufweist. Das Labornetzteil steht auf einer konstanten Spannung von 12 V. Die in Abb. 10 zusehende Auswertung des Oszilloskops zeigt, dass wenn die Spannung des Netzteils unter 12 V liegt, dann der Ausgang die „Batteriespannung“ liefert. Sobald die Dreiecksspannung wieder über die 12 V der „Batterie“ steigt, schaltet der Ausgang um auf die Spannung des Funktionsgenerators bzw. des „PC-Netzteils“.

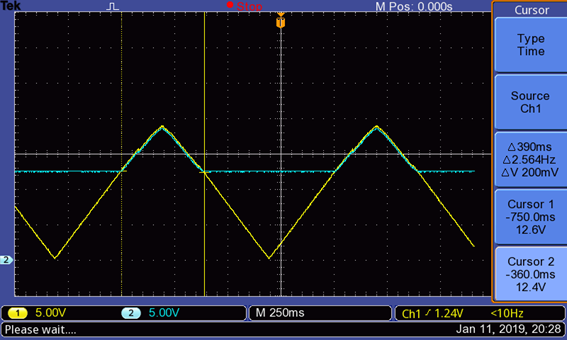

Unterspannungsschutz

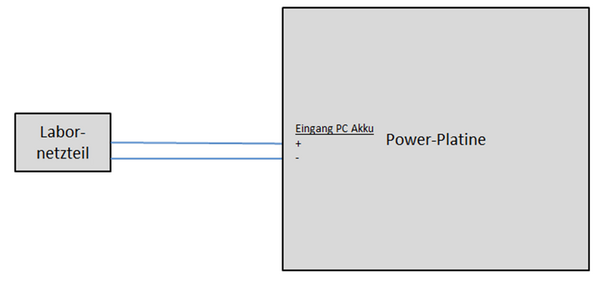

Der Unterspannungsschutz wird während der Prüfung eingestellt. Das folgende Abb. 11 Schaubild zeigt den schematischen Aufbau der Funktionsprüfung und Konfiguration.

Die variierende Batteriespannung wird durch den Spannungsgenerator simuliert. Kanal 1 des Oszilloskops zeigt die Dreiecksspannung, die der Funktionsgenerator ausgibt. Kanal 2 des Oszilloskops wird an den Ausgang „Ignition“ des Powerpanels angeschlossen. Die folgende Auswertung zeigt, dass die Spannung an der Ignitionleitung (Kanal 2, blau) abhängig ist von der Eingangsspannung der „Batterie“. Der Ausgang „Ignition“ ist im Betrieb dafür verantwortlich, dass der PC ordnungsgemäß herunterfährt, sobald die Spannung auf 0 V abfällt. Die Grafik zeigt, dass die Einschaltschwelle (Zeitpunkt, wenn der PC wieder angeschaltet werden kann) bei einer Akkuspannung von 15 V liegt. Die Ausschaltschwelle (Zeitpunkt, wenn der PC sicher herunterfährt) liegt bei 13 V Akkuspannung. Das Poti für den Unterspannungsschutz wurde dementsprechend eingestellt und fixiert. Das folgende Bild zeigt, welches Poti gedreht werden muss für die Einstellung.

Bargraphen

Der Akkutest bezieht sich auf die beiden LED-Bars. Es wird getestet, ob die LED-Bars bei vorgegebener Spannung leuchten, bzw. wie viele LEDs bei welcher Spannung leuchten. Die Kalibrierung der LED-Bars ist im Test mit inbegriffen und wird im Verlauf erläutert. Der Test wird mit einem Labornetzteil simuliert, welches zuerst den PC-Akku simuliert und anschließend den Fahrzeugakku. Das folgende Schema zeigt den Aufbau des Tests der LED-Bars für den PC-Akku. Der Test des Fahrzeugakkus ist genauso aufgebaut.

Das Labornetzteil wird auf die höchstmögliche Spannung, welche die Batterien annehmen, können eingestellt. Die maximale Spannung liegt bei 16,5 V, wenn alle Akkus komplett vollgeladen sind. Wenn dieser Zustand erreicht ist (im Testfall: Labornetzteil auf 16,5 V) dann müssen alle LEDs der Bar aufleuchten. Um dieses obere Limit zu konfigurieren, muss das Poti „oberes Limit“ justiert werden. Der Widerstand muss so eingestellt werden, dass bei 16,5 V die LEDs aufleuchten. Wenn dieser Zustand hergestellt ist, muss das untere Limit durch das Poti „unteres Limit“ eingestellt werden. Die Spannung des Netzteils wird auf den niedrigsten Wert, welchen der Akku annehmen kann, eingestellt. Dieser liegt bei 13,5 V. Das Poti muss bei dieser Spannung so eingestellt werden, dass nur noch eine LED der Bar leuchtet. Die Kalibrierung des Fahrzeugakkus verläuft genauso, jedoch müssen das obere Limit bei 8,2 V und das untere Limit bei 6,2 V liegen.

Test nach Einbau

Testverfahren identisch mit den Tests vor dem Einbau. Ergebnisse, wie erwartet, identisch mit Tests vor dem Einbau.

Das PowerPanel ist vollständig funktionstüchtig.

Ergebnis

REQ10.2020 wurde erfolgreich erfüllt. Das Fahrzeug wird mit Akkus versorgt, welche sich auf dem Fahrzeug befinden.

Die Akkus werden vor Tiefenentladung geschützt durch das PowerPanel, dieses wurde auch mit Tests nachgewiesen. Das PowerPanel verfügt noch über weitere Funktionen zur Verwaltung der Akkus.

Des Weiteren wurde neben dem PowerPanel noch ein Template für Neuentwicklungen angelegt und ein Design Rule Check. Mit diesen Hilfsmitteln wird eine Erweiterung des Panels beschleunigt.

Das Ergebnis ist in Abb. 7 und 8 zu sehen. Dies ist die gefertigte Platine.

Zusammenfassung

Die Anforderungen wurden erfolgreich umgesetzt, aber die Schaltung kann noch erweitert werden.

Es wurde umfangreiches Wissen im Bereich der Hardware Entwicklung erlangt. Dieses Wissen war vor allem im Bereich des Layoutentwurfs.

Die Anforderungen sollten noch erweitert werden, und zwar sollte der Schutz des Akkus erweitert werden. Ein durchgehender Tiefenentladungsschutz sollte eine Anforderung sein.

Lesson Learned

Diese Fehler wurden bei dem PowerPanel vom Tag "20181118_PowerPanel" festgestellt.

Es wurde ein neuer Stand erstellt, welcher der aktuelle Stand ist. Bei weiteren "Lesson Learned" Momenten wird dieser Artikel mit einem neuen Abschnitt erweitert.

Alte Fehlerliste

| Fehler | Geplante Lösung | Umsetzung |

|---|---|---|

| LED Bars sind vertauscht | Layout Änderung Template mit passenden Seiten |

Template vom Layout erstellt |

| Schraubenköpfe Kurzschluss | Layout Änderung Rahmen um die Schrauben Planen Kupferfläche bei Schrauben entfernen |

Template vom Layout erstellt |

| Kabelanschlüsse schlechte Position | Layout Änderung Anschlüsse Mittig Anschlüsse besser Sortieren |

Layout aus gedruckt und neue Position begutachtet |

| Lötbrücken entstehen | DRC Änderung Lötpads vergrößern Abstand zwischen Leiterbahnen und Kupferfläche vergrößern |

Neue DRC hinterelegt |

| Kein Common Ground Fläche | Layout Änderung | Wurde nicht umgesetzt |

| Leiterbahnen mussten aufgedickt werden | Layout Änderung Breitere Leiterbahnen anstelle von aufdicken |

Leiterbahnen haben nun eine breite von 80 mil Immer noch zu wenig, aber die Bauteile erlauben nicht mehr |

| Bestückung beidseitig | Layout Änderung Am besten LED Bars auf einer Seite und restliche Bauteile auf anderer Seite Alternativ Alle Bauteile bis auf die Dioden auf einer Seite |

Neues Layout Nur Dioden und Mosfet sind auf der Unterseite |

| Silkscreen sehr unübersichtlich | Layout Änderung Wird nicht auf die Platine Gefräst, aber wäre für eine "Professionelle" Fertigung Hilfreich Des Weiteren gut für Dokumentation |

|

| Basis als Vorlage zurücklegen | Layout Änderung Template Datei anlegen |

Template vom Layout erstellt |

Ausblick

Es könnte ein verbesserter und erweiterter Unterspannungsschutz verwendet werden. Dazu gab es das Projekt 80: Advanced Discharge-Protection-Circuit.

Des Weiteren wurde bei dem neuen Fahrzeug das PowerPanel mit einem Mikrocontroller umgesetzt. Bei dieser Umsetzung fehlt im Moment noch die Software.

Das nächste Team, welches sich mit diesem Thema beschäftigt, sollte sich entscheiden, ob Sie diesen Ansatz weiter verbessern oder einen der neuen Ansätze verfolgt. Der Ansatz aus dem Projekt 80 ist meines Erachtens hervorragend für dieses Projekt geeignet, da dieser den Akku vor der Entladung schützt und minimal gehalten wurde.

Der alternative Ansatz des neuen Fahrzeuges hat andere Vorteile gegenüber dem Projekt 80. Dieses könnte anstelle von LED Bars ein LCD-Display betreiben und dadrüber anzeigen, wie lange der Akku noch hält und wie lange das Laden noch dauert, aber dieses benötigt eine neu entwickelte Software.

Das PowerPanel kann noch erweitert werden und bietet für zukünftige Semester noch spannende Aufgaben im Bereich Hardware und Software Entwicklung.

Literatur

Dokument von Ramesohl im SVN hinterlegt zum DRC.

Anleitungen

→ zurück zum Hauptartikel: Fahrzeughardware