|

|

| (82 dazwischenliegende Versionen von 14 Benutzern werden nicht angezeigt) |

| Zeile 1: |

Zeile 1: |

| = Einführung =

| | [[Kategorie:Projekte]] |

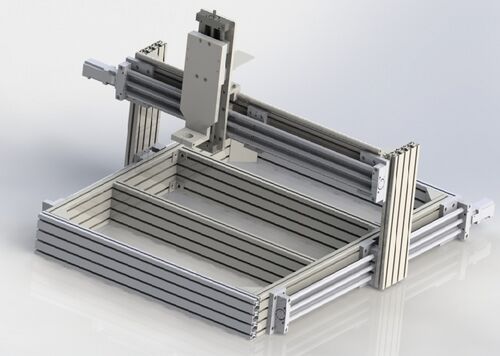

| | | [[Datei:CNC_Maschine_nach_Neukonstruktion_gerendert.JPG|500px|rechts]] |

| Ein 3D-Fräsbearbeitungszentrum soll in Gruppenarbeit realisiert werden. Neben der Konstruktion des Bearbeitungszentrums und dessen Montage sollen die drei Achsen mit unterschiedlichen Steuerungen und damit auch mit unterschiedlichen Programmiersprachen realisiert werden. Des Weiteren muss ein zentraler Steuerungs-Algorithmus die drei Steuerungen vereinen, um Zielvorgaben respektive Koordinaten auf die entsprechenden Achsen zu verteilen.

| |

| | |

| | |

| == Allgemeines ==

| |

| | |

| === Komponenten ===

| |

| | |

| | |

| ==== Schrittmotor ====

| |

| | |

| Ein Schrittmotor ist ein Synchronmotor. Der Rotor kann durch ein gesteuertes, schrittweise rotierendes elektromagnetisches Feld der Statorspulen um einen minimalen Winkel (Schritt) gedreht werden. Es kann in mehreren Schritten jeder Drehwinkel, wenn er ein Vielfaches des minimalen Drehwinkels ist, realisiert werden.

| |

| | |

| Mit einem Schrittmotor kann man ohne aufwendige Wegstreckenerkennung genaue Positionen anfahren. Da Schrittmotoren exakt dem außen angelegten Feld folgen können, ist ein Betrieb ohne Sensoren zur Positionsrückmeldung möglich. Da alle Schritte im Links- und Rechtslauf gezählt werden, erkennt die Elektronik immer die exakte Position der Achse. Wie groß ein Schritt ist, hängt vom jeweiligen Motor ab, aber zumeist beträgt ein Schrittwinkel 1.8°, sodass mit 200 Schritten eine Umdrehung realisiert werden kann.

| |

| | |

| Man unterscheidet grundsätzlich zwei verschiedene Schrittmotormodelle. Der unipolare

| |

| Schrittmotor hat zwei Spulen mit einem jeweiligen Mittelabgriff. Für ihn ist eine Spannung ausreichend. Der bipolare Schrittmotor hat mit vier Spulen und polt die Spannungen kontinuierlich um.

| |

| | |

| Wird ein Schrittmotor durch ein externes Lastmoment oder durch die anzutreibende Masse beim starken Beschleunigen überlastet, kann der Rotor dem Drehfeld nicht mehr folgen. Es werden Schritte übersprungen und eine korrekte Information über die aktuelle Position des Rotors ist nicht verfügbar. Bei einem solchen Schrittverlust springt der Motor in die vorherige oder nächste Position gleicher Phase. Auftretende Schrittverluste summieren sich und führen dann zu einer ungenauen Positionierung.

| |

| Für höhere Geschwindigkeiten ist ein sanftes Anfahren und Verzögern zu empfehlen, um einen Schrittverlust zu vermeiden.

| |

| | |

| Die Kenngrößen eines Schrittmotors:

| |

| | |

| • Schrittwinkel, das heißt der Winkel für einen Vollschritt. Ein Vollschritt tritt bei der Umschaltung des Stromes von einer Wicklung auf die nächste auf.

| |

| | |

| • Phasenanzahl

| |

| | |

| • Schrittanzahl n pro Umdrehung

| |

| | |

| • maximaler Strangstrom I

| |

| | |

| • ohmscher Spulenwiderstand R

| |

| | |

| • Spuleninduktivität L

| |

| | |

| • Drehmoment im Stand (Haltemoment) für einen gegebenen Strom und Drehmomentverlauf mit steigender Drehzahl

| |

| | |

| • Wicklungsanschlussgestaltung (ohne Mittelanzapfung, mit Mittelanzapfung, mit gemeinsamer Mittelanzapfung)

| |

| | |

| Quellen:

| |

| http://de.wikipedia.org/wiki/Schrittmotor

| |

| http://www.wolfgang-back.com/PDF/Schrittmotor.pdf

| |

| http://www.rn-wissen.de/index.php/Schrittmotoren

| |

| | |

| ==== Gecko Drive ====

| |

| | |

| Der Gecko Drive ist ein Treiber, mit dem ein Schrittmotor angesteuert werden kann. Der Regler im Gecko arbeitet analog und nicht über einen Microcontroller. Die interne Schaltung besteht aus einigen digitalen Standard-IC's (Zähler, Addierer, Flip-Flops, Schmitt-Trigger-Nand-Gatter), OPVs, DA-Wandlern und einigen passiven Bauteile. Über Potentiometer lassen sich P und D einstellen, I ist dagegen festgelegt.

| |

| Die optoentkoppelten Eingänge bei Geckodrives sollten nicht gegen Masse, sondern gegen +5V geschaltet werden. Über DIP-Schalter kann man den maximalen Motorstrom einstellen, der bis 7A betragen kann.

| |

| Sobald die Encoderposition 128 Schritte außerhalb des Sollwertes liegt, tritt ein Following Error auf. Der Gecko schaltet ab und es muss ein Neustart durchgeführt werden.

| |

| | |

| Die Kenngrößen des Gecko Drive G201X:

| |

| | |

| • Zulässige Versorgungsspannung: 18 – 80 VDC

| |

| | |

| • Anzahl der Phasen: 2

| |

| | |

| • Zulässiger Frequenzbereich: 0.01 Hz bis 300 kHz

| |

| | |

| • Zulässige Betriebstemperatur: 0 – 70 °C

| |

| | |

| • Zulässiger Motorstrom. 0 - 7 A

| |

| | |

| • Verlustleistung: 1 - 13 W

| |

| | |

| • Motorinduktiviät: 1 – 50 mH

| |

| | |

| • Zulässige Eingangsfrequenz: 0 - 200 kHz

| |

| | |

| • Zulässige Signalspannung: 3.3 - 5 VDC

| |

| | |

| Quellen:

| |

| http://www.farnell.com/datasheets/1496194.pdf

| |

| http://linuxwiki.de/EMC/ServoGecko

| |

| | |

| | |

| ==== Arduino Mega 2560 ====

| |

| | |

| Der Arduino Mega 2560 ist ein Mikrocontroller Board, basierend auf dem ATmega2560 (datasheet). Er verfügt über 54 digitale Input/Output Pins (von denen 14 als PWM Output nutzbar), 16 analoge Inputs, 4 UARTs (Hardware Serial Ports), einen 16 MHz Quarz Oszillator, eine USB Verbindung, eine Strombuchse, einen ICSP Header und einen Reset-Button. Er besitzt alles Notwendige um den Mikrocontroller zu betreiben. Um loszulegen müssen Sie den Arduino Mega 2560 lediglich per USB Kabel mit einem Computer verbinden oder an ein AC-to-DC Netzteil oder eine Batterie anschließen. Der Mega ist mit den meisten für den Arduino Duemilanove und Diecimila entworfenen Shields kompatibel. Der Mega 2560 ist ein Update des Arduino Mega und ersetzt diesen.

| |

| | |

| Der Mega 2560 unterscheidet sich von allen vorherigen Arduino Boards darin, dass er keinen extra FTDI USB-to-Serial Treiber Chip nutzt, sondern einen als USB-To-Serial Converter programmierten ATmega16U2 (in den Versionen bis R2 Atmega8U2).

| |

| | |

| '''Quelle:''' Arduino, http://arduino.cc/de/Main/ArduinoBoardMega2560, Zugriff am 26.11.2013

| |

| | |

| '''Kennzahlen Arduino Mega 2560:'''

| |

| | |

| - Operating Voltage: 5 V

| |

| | |

| - Input Voltage (recommended): 7-12 V

| |

| | |

| - Input Voltage (limits): 6-20 V

| |

| | |

| - Digital I/O Pins: 54 (of which 15 provide PWM output)

| |

| | |

| - Analog Input Pins: 16

| |

| | |

| - DC Current per I/O Pin: 40 mA

| |

| | |

| - DC Current for 3.3V Pin: 50 mA

| |

| | |

| - Flash Memory: 256 KB of which 8 KB used by bootloader

| |

| | |

| - SRAM: 8 KB

| |

| | |

| - EEPROM: 4 KB

| |

| | |

| - Clock Speed: 16 MHz

| |

| | |

| '''Quelle:''' Arduino, http://arduino.cc/de/Main/ArduinoBoardMega2560, Zugriff am 26.11.2013

| |

| | |

| | |

| ==== SPS SIMATIC S7-300 ====

| |

| | |

| [[Datei:S7-300-Uebersicht-001.jpg|300px|thumb|none|SPS SIMATIC-300]] | |

| | |

| Die SIMATIC S7-300 ist speziell für innovative Systemlösungen in der Fertigungsindustrie konzipiert – z. B. in der Automobil- oder Verpackungsindustrie. Hier ist der modulare Controller als universelles Automatisierungssystem die optimale Lösung für Anwendungen im zentralen und dezentralen Aufbau. Neben der Standard-Automatisierung lassen sich auch Sicherheitstechnik und Motion Control integrieren.

| |

| | |

| Die SIMATIC S7-300 ermöglicht einen Platz sparenden und modularen Aufbau. Das vielfältige Baugruppenspektrum kann aufgabenspezifisch für zentrale Erweiterungen oder den Aufbau dezentraler Strukturen verwendet werden und ermöglicht eine kostengünstige Ersatzteilhaltung. Zahlreiche Innovationen machen die SIMATIC S7-300 zu einem durchgängigen System, das Ihnen zusätzliche Investitions- und Wartungskosten erspart.

| |

| | |

| Für die Programmierung der S7-300 steht von Unternehmen Siemens die Software STEP 7 zur Verfügung. Dies ist die Standardsoftware zum programmieren von Siemens SPS.

| |

| | |

| Quelle: http://www.automation.siemens.com/mcms/programmable-logic-controller/de/simatic-s7-controller/s7-300/seiten/default.aspx, abgerufen am 21.01.2014

| |

| | |

| ==== dSpace DS1104 R&D Controller Board ====

| |

| | |

| [[Datei:ds1104.jpg|500px|thumb|none|DS1104]] | |

| | |

| Anwendungsbereiche

| |

| | |

| Durch die auf PowerPC-Technologie und I/O-Schnittstellen basierende Echtzeit-Hardware ist die Karte eine optimale Lösung für die Reglerentwicklung in zahlreichen Anwendungsbereichen der Industrie wie Antriebe, Automotive, Robotik sowie Luft- und Raumfahrt. Das DS1104 kommt in vielen Hochschullabors zum Einsatz.

| |

| | |

| | |

| Vorteile

| |

| | |

| Das DS1104 R&D Controller Board (Research and Development, R&D) macht Ihren PC zu einem leistungsstarken Enwicklungssystem für Rapid Control Prototyping. Real-Time Interface (RTI) bietet Simulink®-Blöcke für grafische I/O-Konfiguration. Die Karte kann in nahezu jeden PC mit freiem 5-V-PCI-Steckplatz installiert werden.

| |

| | |

| | |

| Arbeiten mit Real-Time Interface

| |

| | |

| Mit Real-Time Interface (RTI) können Sie Ihre Funktionsmodelle leicht auf dem DS1104 R&D Controller Board ausführen. Sie können die gesamte I/O grafisch konfigurieren, die Blöcke in ein Simulinkblockdiagramm einfügen sowie den Modellcode über Simulink Coder® (ehemals Real-Time Workshop®) generieren. Das Echtzeitmodell wird kompiliert, heruntergeladen sowie automatisch gestartet. Dies reduziert die Implementierungszeit auf ein Minimum.

| |

| | |

| '''Quelle:''' dSpace, http://www.dspace.com/de/gmb/home/products/hw/singbord/ds1104.cfm?nv=bbp, Zugriff am 28.01.2014

| |

| | |

| weitere Informationen zu Ein- und Ausgängen des Boards sind hier zu finden: http://www.me.iitb.ac.in/~seth/controlab/expt_5.pdf, Zugriff am 30.01.2014

| |

| | |

| === Anleitungen ===

| |

|

| |

|

|

| |

|

| | = Einführung = |

| | Im [[Praktikum_Produktionstechnik | Praktikum "Produktionstechnik" des 7. Semesters]] im Studiengang Mechatronik (Schwerpunkt "Global Production Systems") wird an einem selbst konzipierten, entwickelten und weiterentwickelten 3D-Bearbeitungszentrum gearbeitet. In Kleingruppen á 2-3 Personen wird die Ansteuerung anhand von unterschiedlicher, in der Industrie und Mikrocontroller-Welt üblichen Automationshardware (Siemens, PHOENIXCONTACT, NationalInstruments, dSPACE, Arduino) selbst erstellt und programmiert. Dies schafft fundierte Kenntnisse über die Funktionsweise einer 3D-Maschine, wie z. B. einer 3-Achs-Fräse oder eines 3D-Druckers. Des Weiteren wurde begonnen, einen zentralen Steuerungs-Algorithmus in Matlab/Simulink zu entwickeln, der die drei Achsen mit ihren unterschiedlichen Treibern mit Zielvorgaben bzw. Koordinaten per [[Broadcast mit RS232]] versorgt. |

|

| |

|

| ==== SPS: Linksammlung zur Siemens SIMATIC S7-300. [[SIMATIC S7]] ====

| | Leitung: [[Benutzer:Mirekgoebel| Prof. Dr. Mirek Göbel]] |

|

| |

|

| =Fachthemen= | | = Weitere im Rahmen von Sonderthemen für das Praktikum entstandene Artikel = |

| | *[[Schrittmotor]] |

| | *[[Schrittmotoransteuerung mit Gecko Drive]] |

| | *[[Mikrocontrollerboard Arduino Mega 2560]] |

| | *[[Automatisierungssystem SPS SIMATIC S7-300]] |

| | *[[Automatisierungssystem dSpace DS1104 R&D Controller Board]] |

| | *[[Ansteuerung des Mitsubishi Roboters]] |

| | *[[3D-Druck mit dem German RepRap X400]] |

| | *[[Baukasten Automatisierung]] |

| | *[[Entwicklung und Bau von Roboterzellen für Delta-Roboter]] |

| | *[[2D-Styroporschneidewerkzeug für 3D-CNC-Bearbeitungsmaschine]] |

| | *[[Computer_Aided_Manufacturing_(CAM)#Fr.C3.A4ser_und_ihre_Parameter_zum_Fr.C3.A4sen_von_unterschiedlichen_Materialien]] |

|

| |

|

| [[Ansteuerung einer Schrittmotor-Achse mit Siemens SIMATIC S7-300 SPS]]

| | =Fachthemen für die Kleingruppen = |

|

| |

|

| [[Ansteuerung einer Schrittmotor-Achse mit Mikrocontrollern am Beispiel eines Arduino-Mega]]

| | ==Ansteuerung:== |

|

| |

|

| [[Ansteuerung einer Schrittmotor-Achse mit NI Labview]] | | *[[Ansteuerung einer Schrittmotor-Achse mit Siemens SIMATIC S7-300 SPS]] |

| | *[[Ansteuerung einer Schrittmotor-Achse mit PHOENIXCONTACT AXC 1050]] |

| | *[[Ansteuerung_einer_Schrittmotor-Achse_mit_dSpace_DS1104 und_Matlab/Simulink]] |

| | *[[Ansteuerung einer Schrittmotor-Achse mit Mikrocontrollern am Beispiel eines Arduino-Mega]] |

| | *[[Ansteuerung einer Schrittmotor-Achse mit NI Labview]] |

| | *[[Zentraler Steuerungsalgorithmus für ein 3-Achs-CNC-Bearbeitungszentrum]] |

| | *[[Zentraler Steuerungsalgorithmus für ein 3-Achs-CNC-Bearbeitungszentrum mit Matlab/GUIDE]] |

| | *[[Computer Aided Manufacturing (CAM)]] |

|

| |

|

| [[Zentraler Steuerungsalgorithmus für ein 3-Achs-CNC-Bearbeitungszentrum]] | | ==Konstruktion:== |

| | *[[Konstruktion eines 3-Achs-CNC-Bearbeitungszentrums]] |

| | *[[Weiterentwicklung eines 3-Achs-CNC-Bearbeitungszentrums mit neuen Spindelantrieben]] |

| | *[[Erweiterung/Fehlerbehebung an dem 3-Achs-CNC-Bearbeitungszentrums und Konstruktion eines Außengehäuses]] |

| | *[[Konstruktion, Fertigung und Inbetriebnahme eines Rundtisches (4.Achse)]] |

|

| |

|

| [[Konstruktion eines 3-Achs-CNC-Bearbeitungszentrums]]

| |

|

| |

|

| =Linksammlung= | | =Linksammlung= |

| * Fräsmaschine im Eigenbau, sehr schick [http://der-frickler.net/technik/frickelfraese] | | * Fräsmaschine im Eigenbau, sehr schick [http://der-frickler.net/technik/frickelfraese] |

| * ... | | * Eigenbau einer Maschine für weniger als 1000€ [http://www.tron-cnc.de/] |

| | * "open-hardware"-Projekt [http://www.shapeoko.com/wiki/index.php/Main_Page] |

| | * Tips fürs die Holzverarbeitung [https://www.holzwerken.net/tipps-tricks] |