Computer Aided Manufacturing (CAM): Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

|||

| (247 dazwischenliegende Versionen von 6 Benutzern werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

[[Datei:Hshl-cam.jpg|mini|450px|Ein Beispiel für ein über CAM gefrästes Bauteil]] | |||

= Einleitung = | |||

Projekt aus [[3D-CNC-Bearbeitungsmaschine|3D-CNC-Bearbeitungsmaschine (Produktionstechnik Praktikum im Modul Global Production Engineering 3)]]. | |||

<br/> | |||

Projektmitglieder: | |||

<br/> | |||

'''Betreuer:''' [[Benutzer:Mirekgoebel| Prof. Dr. Mirek Göbel]]<br/> | |||

'''Autor:''' [[Benutzer: Andreas_Wiens| Andreas Wiens]]<br/> | |||

'''Autor:''' [[Benutzer: Steffen_SchulzeMiddendorf| Steffen Schulze Middendorf]]<br/> | '''Autor:''' [[Benutzer: Steffen_SchulzeMiddendorf| Steffen Schulze Middendorf]]<br/> | ||

= Motivation & Aufgabenstellung = | |||

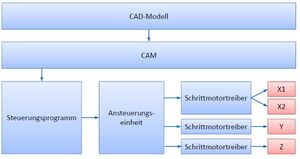

Ziel des Praktikums ist in gemeinschaftlicher Arbeit eine Werkzeugmaschine zu entwicklen. Einzelne Funktionsbereiche werden von Kleingruppen bearbeitet. Das Funktionsschema ist rechts dargestellt. Wir haben uns besonders mit den Bereichen "CAM" sowie "Steuerungsprogramm" beschäftigt. | |||

[[Datei:FunktionsschemaFräse.jpg|mini|300px|Funktionsschema]] | |||

[[Datei:Umwandlung.jpg|mini|220px|left|Grundfunktion CAM]] | |||

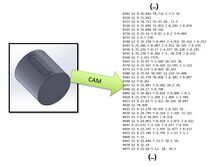

Komplexe mechanische Bauteile können heute leicht in CAD-Programmen erstellt werden. Die Hochschule Hamm-Lippstadt stellt eigens dazu die Studentenversion von SolidWorks2016 zur Verfügung. Bisher konnten genannte Bauteile nur innerhalb der CAD-Software konstruiert werden. Um die Produktion dieses Bauteils auf einer Werkzeugmaschine möglich zu machen, wird jedoch zusätzlich Maschinencode, ein sogeannter G-Code, benötigt. Ziel des Praktikums war daher, geeignete CAM-Software auszuwählen, zu beschaffen und zu testen. | |||

Zusätzlich soll die bereits vorhandene Steuerungssoftware der im MPS-Labor vorhandenen Eigenbaufräse evaluiert und eventuelle Alternativen zur derzeitigen Software LinuxCNC aufgezeigt werden. | |||

Siehe dazu auch die aktuelle Aufgabenliste im SVN. | |||

<br/> | |||

<br/> | |||

= | = Vergleich CAM-Software = | ||

{| class="mw-datatable" | {| class="mw-datatable" | ||

! style="font-weight: bold;" | | ! style="font-weight: bold;" | Eigenschaft | ||

! style="font-weight: bold;" | | ! style="font-weight: bold;" | VisualCam | ||

! style="font-weight: bold;" | HSMExpress2016 | |||

| | ! style="font-weight: bold;" | HSMWorks2016 | ||

! style="font-weight: bold;" | SolidCam | |||

| | |||

| | |||

|- | |- | ||

| | | Funktionen & Dimensionsrahmen | ||

| | | 2,5D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) | ||

| 2,5D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) | |||

| 2,5D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) | |||

| 2,5D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) | |||

|- | |- | ||

| | | | ||

| | | 3D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) | ||

| | |||

| 3D Werkzeugweg Strategien (Parallel, Radial, 3D Planen, etc.) | |||

| 3D Fräsen/ iMachining | |||

|- | |- | ||

| | | | ||

| | | 4D/5D Fräsen | ||

| | |||

| Multi-Achsen-Fräsen | |||

| Multiachsenbearbeitung | |||

|- | |- | ||

| | | Preise | ||

| | | 1695,- €/Lizenz (beinhaltet 2;2,5 und 3-Achsen-Fräsen Plugin für SolidWorks); 395,-€/Jahr Softwarewartung Jahrespauschale | ||

| Kostenlos | |||

| 630,70€/Monat; 5033,70€/Jahr | |||

| 5000,-€/Jahr (beinhaltet2,5 Achsen Fräsen); 750,-€/Jahr Softwarewartung Jahrespauschale | |||

|} | |} | ||

Unter Berücksichtigung der Vor- und Nachteile der obrigen Tabelle, haben wir uns für HSMExpress2016 entschieden, weil die Software eine smarte Lösung bezüglich Budget und Anforderungen der Maschine darstellt. Aufgrund der Tatsache, dass unsere Maschine den Dimensionsrahmen von 2.5D nicht überschreitet, erfüllt die Software alle Erwartungen und lässt uns freien Spielraum. Möchte man allerdings einen 3D Fräsvorgang absolvieren, muss man auf Alternativprogramme umsteigen. | |||

= CAM-Software "SolidWorksCAM" = | |||

[[SolidWorksCAM| Dieser Link führt zum Artikel SolidWorksCAM. Die Arbeit und der Einstieg in die Software sollen durch den Artikel erleichtert werden.]] | |||

= CAM-Software "HSMExpress" = | |||

=== Arbeitsablauf === | |||

Als CAM-Software wurde HSMExpress2016 ausgewählt. Das Programm zeichnet sich durch seine tiefe Integration in die Benutzeroberfläche von SolidWorks2016 aus. Der Arbeitsprozess ist wie folgt: | |||

#Erstellen des 3D-Modells | |||

#Vorgabe des Rohteils in der CAM-Software | |||

#Setzen des Nullpunkes im Modell | |||

#Vorgabe und parametresierung der Fertigungsschritte in der CAM-Software | |||

#Simulation der Fertigungsschritte | |||

#Umwandlung der Fertigungsschitte in G-Code (Postprozess) | |||

=== Rohteil === | |||

Für die Produktion eines Bauteils wird immer ein Rohteil benötigt. Dieses kann in der CAM-Software hinterlegt werden. Wichtig ist hierbei die richtige Lage des Nullpunktes, welche identisch zwischen der der realen Maschine und des Modells sein muss, da es sonst zu einer Kollision kommt. Am besten setzt man in SolidWorks bei der Konstruktion ein Koodinatensystem (Befehl "Koordinatensystem") und benennt es aussagekräftig um, z. B. in "Koodinatensystem CAM". Dieses wird dann auch an der CNC-Maschine eingelernt. | |||

=== Frässtrategien === | |||

Durch das das abtragende Herstellverfahren Fräsen können nun fast beliebige Geometrien aus dem Rohteil entstehen. Dazu werden verschiedene Frässtrategien verwendet, um ein Fertigteil realisieren zu können (z. B. häufig verwendet: "2D-Tasche"). Dazu wird zunächst der passende Fräser aus einer Bibleothek gewählt. Hier gilt wie beim Nullpunkt: Die Realität muss zum CAM passen. Abweichungen führen zu unerwünschten Ergebnissen und im schlimmsten Fall zu Beschädigung an Werkstück, Werkzeug und Maschine. Nach Festlegung der Fertigungschritte kann der Gesamtprozess in der Simulation evaluiert werden und über den Postprozess maschinelesbar gemacht werden. | |||

<br/> | |||

Wir haben dazu ein Lehrvideo erstellt. Es zeigt an einem einfachen Beispiel den kompletten Fertigungsprozess: | |||

<br/> | |||

'''<big>[https://youtu.be/j0SxZ2KrrYQ Lehrvideo]</big>''' | |||

=== Besonderheiten === | |||

==== Restmaterialbearbeitung ==== | |||

Werden mehrere CNC-Arbeitsgänge erfolgen, so kann man z. B. einen Arbeitsgang mit einem großen Fräser erstellen, um viel Material zu zerspanen. Wenn dann ein Folgeschritt für die gleiche Kontur mit einem kleineren Fräser erfolgt, so muss in HSMExpress beim Tab "" die Option "Restmaterialbearbeitung" gewählt werden, wobei im Feld "Rest Material Tool Diameter" der Durchmesser des Fräsers im vorhergegangenen Schritt definiert wird. Dann "räumt" der kleine Fräser nur noch das übrig gebliebene Material weg und wird '''geschont'''! | |||

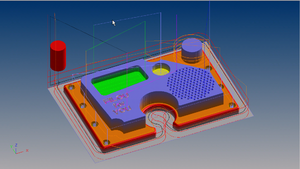

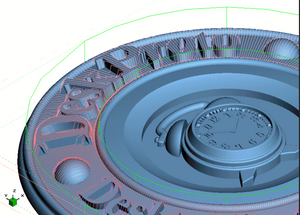

=== CAD-Modelle === | |||

[[Datei:2,5 D.png|left|mini|300px|2,5D]] | |||

[[Datei:3_D.png|mini|300px|3D]] | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | 2,5D | |||

! style="font-weight: bold;" | 3D | |||

|- | |||

| 3 lineare Achsen X,Y und Z | |||

| Zustellachse (Z) ändert sich ständig | |||

|- | |||

| Flächen sind Parallel oder Senkrecht zur Aufstellfläche | |||

| | |||

|} | |||

Es ist zu beachten, dass es mit einem 2,5D Fräser auch möglich ist 3 Dimensionale Teile zu fräsen. Man muss lediglich mehr als einen Fräsvorgang absolvieren und das Werkstück zwischen den Vorgängen in die gewünschte Lage einspannen. | |||

=== Parameter === | |||

Wie bereits erwähnt, ist es von äußerster Wichtigkeit, dass im CAM die Realität genau abgebildet wird. Ein Beispiel: | |||

Ist der Fräserdurchmesser in CAM mit 4mm angegeben, während in der realen Maschine ein 8mm eingespannt ist, führt dies zur entsprechenden Berechnung aller Werkzeugwege eines 4mm Fräsers. Das hat zur Folge, dass in Realität alle Taschenförmigen Aussparungen 2mm größer werden als geplant. Das Werkstück ist damit wahrscheinlich nicht mehr zu gebrauchen. | |||

Auch Abseits falscher Vorgaben, ist auf gute Parametriesierung zu achten. | |||

==== Fräser ==== | |||

Der Fräser hat einen enormen Einfluss auf das Fräsergebnis. Nicht nur der Durchmesser, sondern auch die Anzahl der Schneiden sowie die Schärfe haben einen großen Einfluss auf das Ergebnis. Zunächst wurde Dremel-Werkzeuge zur Zerspanung des Holzes eingesetzt. Diese führte häufig zu hoher Temperaturentwicklung, da die Späne nicht richtig abgeführt werden konnten. Folglich erkennt man die hohe Temperatur sowohl am fertigen Werkstück, anhand von schwarzen und verbrannten Bereichen, als auch an unangenehm entwickelnden Gerüchen während des Fräsvorgangs. Die zu verwendenden Fräsparameter werden zwar von der CAM-Software vorgegeben, doch hat die Fräse beispielsweise keine Drehzahlregelung, dessen Größe händisch ermittelt werden muss. | |||

<gallery class="center"> | |||

Datei:Fräser.jpg| Fräservergleich | |||

Datei:CAMV1.JPG| Versuch 1 | |||

Datei:CAMV2.JPG| Versuch 2 | |||

Datei:CAMV3.JPG| Versuch 3 | |||

</gallery> | |||

==== Frässtrategie ==== | |||

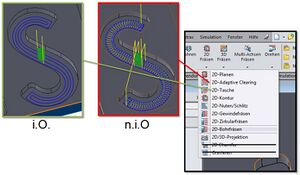

[[Datei:Frässtategien.jpg|mini|300px|Funktionsschema]] | |||

Die Frässtrategie beeinflusst nicht nur das Ergebnis, sondern auch die benötigte Bearbeitungszeit. Alle auswählbaren Frässtrategien werden in CAD SolidWorks ausführlich und verständlich erklärt, sobald man mit dem Cursor über die jeweilige Namen geht. Unten ist beipsielhaft gezeigt, wie die Wahl der falschen Frässtrategien das Ergebnis negativ beeinflussen kann. Bei Auswahl von "2D-Adaptive-Clearing" wird man keine glatten Kanten erhalten. Das mehrfache Ansetzen des Fräsers wird deutlich zu erkennen sein. Die Auswahl der richtigen Strategie erfordert etwas Übung. Eine gute Erklärung zu allen verfügbaren Strategien findet sich [http://help.autodesk.com/view/INVHSM/2016/DEU/?guid=GUID-714CD045-51B9-4CB4-9EB3-0213E011B122 hier]. Achtet bei der Auswahl der Sicherheitshöhen auf intelligente Parametrisierung, damit diese auch erreicht werden können! Die Maschine verfügt derzeit über keine Endschalter in der z-Achse(Höhe), was zur Kollison mit Befestigungselementen der Spindel führen kann. | |||

==== Spannsituation ==== | |||

[[Datei:Spannsituation.jpg|left||mini|300px|Gute Aufspannung inkl. Unterlage]] | |||

Wichtig für einen Erfolgreichen Fräsprozess ist die richtige Aufspannung des Werkstückes. Immer auf eine Stabile und feste Einspannung des Werkstücks achten. Wenn sich das Bauteil währned der Bearbeitung verschiebt, führt dies zu unerwünschten Ergebnissen. | |||

Der von uns befestigte Schraubstock ist dazu ein gutes Mittel. Größere Bauteile können dirket auf dem Maschinentisch, beispielsweise mit Schraubzwingen, befestigt werden. Gerade in der ersten Phase der Einarbeitung bietet es sich an, den Notauschalter nicht aus der Hand zu legen. | |||

<br/> | |||

[ | <br/> | ||

[ | <br/> | ||

<br/> | |||

==== Postprozess ==== | |||

Im Postprozess werden die Verfahrwege maschinenlesbar umgewandelt. Unterschiedliche Steuerungssoftware auf verschiedenen Maschinen führen jedoch dazu, dass jede Maschine ihren eigenen Postprozessor benötigt. Im Falle von HSMExpress2016 sind bereits 70 verschiedene Postprozessoren integriert. Diese können vor der Umwandlung entsprechend ausgewählt werden. Auch ein Postprozessor für das verwendete LinuxCNC ist standardmäßig vorhanden. Unsere interne Stuerungssoftware über Matlab kann den gleichen Code verarbeiten. | |||

Sollte die Syntax von G-Code noch nicht bekannt sein, empfehlen wir [https://de.wikipedia.org/wiki/Computerized_Numerical_Control#DIN.2FISO-Programmierung_bzw._G-Code diese] Seite. Hier wird der Aufbau von G-Code anhand von Norm-G-Code erklärt. | |||

Der integrierte Postprozessor von HSMExpress2016 nutzt nur 3 Arten von Positionsbefehlen: G01,G02 und G03. Translatorische Bewegungen und Rotationen mit und gegen den Uhrzeigersinn. Durch das nicht Verwenden von Spezialbefehlen wird der Code zwar sehr lang, kann aber leicht Verstanden werden. In den Downloads findet sich ein Übungsblatt für G-Code. | |||

==== SolidWorks CAM G-Code für LinuxCNC lesbar machen ==== | |||

Um ein mit SolidWorks modelliertes 3D Teil an der hochschuleigenen CNC-Bearbeitungsmaschine zu fräsen, muss der G-Code über den Linux Postprozessor generiert werden. Sollte dies nicht möglich sein, wird der G-Code manuell angepasst. Eine Anleitung finden Sie hier [[Datei:Gcode bearbeiten.pdf]]. Trotz erfolgreicher Tests garantiert diese Anleitung keinen Erfolg. Beobachten Sie daher den Fräsvorgang aufmerksam um bei auftretenden Problemen möglichst Schäden zu vermeiden. | |||

= Oberfläche & Bedienung von LinuxCNC = | |||

Zu diesem Thema wurde ein separater Artikel erstellt, siehe [[Oberfläche & Bedienung von LinuxCNC]] | |||

= Fräser und ihre Parameter zum Fräsen von unterschiedlichen Materialien = | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Material | |||

! style="font-weight: bold;" | Dicke | |||

! style="font-weight: bold;" | Fräser Name | |||

! style="font-weight: bold;" | Fräser Durchmesser | |||

! style="font-weight: bold;" | Link | |||

! style="font-weight: bold;" | Frästiefe | |||

! style="font-weight: bold;" | Drehzahl | |||

! style="font-weight: bold;" | Vorschub | |||

! style="font-weight: bold;" | Bemerkungen | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

| | |||

|- | |||

|} | |||

=== Probleme beim Fräsen=== | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Problembeschreibung | |||

! style="font-weight: bold;" | Bild vom Problem | |||

! style="font-weight: bold;" | Ursache | |||

! style="font-weight: bold;" | Lösung | |||

! style="font-weight: bold;" | Bild von der Lösung | |||

|- | |||

| Überhitzung des Materials am oberen Rand der Fräskante | |||

| [[Datei:ÜberhitzungFräse.jpeg|250px|thumb|]] | |||

| Frässchaft dringt ins Material ein und überhitzt | |||

| Längeren Fräser einsetzten, sodass immer noch ein Teil der Schneide rausguckt | |||

| | |||

|- | |||

| Ausfransen der oberen Fräskante | |||

| [[Datei:AusfransenFäskante.jpeg|250px|thumb|]] | |||

| Eine zu langsame Vorschubgeschwindigkeit während des Fräsvorganges | |||

| Passende Vorschubgeschwindigkeit raussuchen/berechnen und einstellen | |||

| [[Datei:SaubereFräskante.jpeg|250px|thumb|]] | |||

|- | |||

|} | |||

Für die Fräser der Fa. GIS zeigt [http://gis-tec.com/deutsch/d_fraeser_empfehlungstabelle.htm diese Tabelle] eine sehr gute Übersicht. | |||

[https://www.cnc-wiki.de/Betrieb/Fraesparameter CNC-WIKI Fräsparameter] | |||

[ | |||

[https://www.stepcraft-systems.com/service/fraesparameter stepcraft-systems Fräsparameter] | |||

[https://docs.google.com/spreadsheets/d/10y9F1nOVXd4F-jjxIbwn3xm1nA_I3wNIzyn2lyzdTVU/edit#gid=0 CNC-Fräsparameter www.bastelkellair.de] | |||

[https://www.cenon.company/cgi-bin/ToolCalc?lng=de Fräsparameter Richtwert Rechner] | |||

[https://zero-divide.net/index.php?page=fswizard Fräsparameter Richtwert Rechner Handy App] | |||

[https://webseite.sorotec.de/download/fraesparameter/schnittwerte.pdf sorotec Fräsparameter] | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Material | |||

! style="font-weight: bold;" | Frästiefe | |||

! style="font-weight: bold;" | Benutzter Fräser | |||

! style="font-weight: bold;" | Links | |||

! style="font-weight: bold;" | Ergebnis | |||

|- | |||

| Thermoplast | |||

| 1,5mm | |||

| gis-tec F126.0100 | |||

| [http://gis-tec.com/deutsch/d_fraeser_f126.htm] | |||

| Sehr sauber, Späne werden gut nach oben herausgeführt | |||

|- | |||

| .. | |||

| .. | |||

| .. | |||

| .. | |||

| .. | |||

|- | |||

|} | |||

* Original Exceldatei der vorhandenen Werkzeuge im Labor [https://hshl.sciebo.de/s/J9c0S3yTpIybz7V] | |||

= Vergleich Ansteuerungssoftware = | |||

{| class="mw-datatable" | |||

! style="font-weight: bold;" | Eigenschaft | |||

! style="font-weight: bold;" | LinuxCNC | |||

! style="font-weight: bold;" | Eigene Matlab Lösung | |||

! style="font-weight: bold;" | MACH3 OEM | |||

! style="font-weight: bold;" | UCCNC | |||

! style="font-weight: bold;" | SerialComCNC | |||

! style="font-weight: bold;" | USBCNC | |||

|- | |||

| Kosten | |||

| umsonst | |||

| umsonst | |||

| 149,-€ | |||

| 55,-€ | |||

| umsonst | |||

| umsonst(219,-€ -> Controller Hardware) | |||

|- | |||

| Beschreibung | |||

| Vorinstalliert auf dem HSHL-PC. Ließt den zuvor generierten G-Code in CAD SolidCAM und lässt die Maschine die Verfahrwege problemlos abfahren, sobald die Referenzpunkte gesetzt worden sind. | |||

| Bearbeitet von Gruppe "Zentraler Steuerungsalgorythmus (Matlab)" | |||

| Mach3 ist eine leistungsstarke CNC-Steuerungssoftware. Es erzeugt Bewegungen von Standard-G-Code und hat viele Möglichkeiten. Es ist auch mit diversen MACH3 Servoantrieben kompatibel. Mach läuft unter Windows Betrieb System.Es ist keine externe Hardware erforderlich. | |||

| UCCNC-Steuerungssoftware, arbeitet mit den Ethernet-Bewegungssteuerungen UC100, UC300, UC300ETH und UC400ETH. | |||

| Lauffähig mit Windows XP, Vista,7 ,8, 10. Betrieb bis zu 3 Schritt/Stepper-Motoren. Verbindung vom Arduino zum PC mittels USB-Kabel (virtueller serieller Port). | |||

Es lassen sich beliebige G-Code Files im Text-Modus einlesen, ausführen und editieren. | |||

| Siehe nächster Abschnitt: "Alternative Steuerungssoftware für Windows" | |||

|} | |||

Da LinuxCNC bereits vorinstalliert war und die Software uns in keiner Weise beschräkt hat, haben wir uns haupsächlich mit dieser Software beschäftigt. Interressanter als eine weitere Zukaufvariante wäre es, die Software aus der Gruppe "Zentraler Steueralgorythmus in Matlab" auf der Maschine zum laufen zu bringen. | |||

= Alternative Steuerungssoftware für Windows = | |||

Um | [[Datei:Eding.jpg|mini|left|300px|Oberfläche von EdingCNC]] | ||

[[Datei:4Achse.jpg|mini|300px|Eding bzw. USBCNC bietet in einer höheren Ausbaustufe die Möglichkeit, auch die konstruierte 4. Achse anzusteuern[http://www.edingcnc.com/products.php]]] | |||

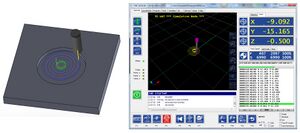

Um eine Alternative für den 2. Rechner und das Betriebssystem Windows aufzuzeigen, wurden oben Steuerungsprogramme für CNC Maschinen verglichen. Ausgewählt wurde "Eding CNC v4.01.56". Das Programm arbeitet mit einem externen Prozessor um Echtzeitproblemen unter Windows aus dem Weg zu gehen. Der einfachste externe Controller kostet 219€. Die Software lässt sich bereits ohne physikalischen Controller installieren und ausprobieren. | |||

Zunächst muss dazu in SolidWorks/HSMExpress der Postprozessor "Generic Eding CNC" ausgewählt werden. Der Code wird damit auf die neue Software angepasst. Ein Beispiel haben wir links erstellt. Im Simulationsmodus wird das Programm unter Windows 7 64Bit problemlos abgefahren. Die Bedienung gleicht der von LinuxCNC. Zunächst muss das Programm geladen werden, nach einen Druck auf den grünen Start Button beginnt die Ausführung. Vorschub usw. können während des Pragrammablaufs überschrieben werden. Eine weiterführende Aufgabe könnte sein, die vom Programm erzeugten Signale aufzunehmen und zu verarbeiten, um wieder unsere Gecko Motortreiber anschließen zu können. | |||

Das links dargestellte Beispiel findet sich auch unten in den Downloads. | |||

= Lessons learned und Fazit= | |||

Das Praktikum hat uns einen tiefen Einblick in den Bereich "Computer Aided Manufacturing" gebracht. Neben der Auswahl der Software und deren Bedienung, waren besonders die Testläufe intressant, da die durchgeführten Änderungen in der Realität schnell sichbar wurden. | |||

Auch die Sicherheitstechnischen Aspekte bzgl. Kollision konnten erprobt werden. Es ist klar geworden, welche Parameter zu beachten sind, um weder Mensch noch Material zu beschädigen. Ein Vorteil, der im fertigungstechnischen Alltag hilfreich sein kann. | |||

Das Projekt ist sicherlich noch nicht abgeschlossen. Wir haben uns in diesem Semster auf 2,5D-Bearbeitung konzentriert. In der nächsten Ausbaustufe könnte die CAM Bearbeitung auf 3D-Flächenbearbeitung erweitert werden. Auch Könnte die jetzt neu implementiere 4-Achse mit in den CAM-Prozess mit einbezogen werden. Für den aktuellen Stand der Aufgabenliste siehe SVN. | |||

</ | = Ausblick und weitere Bearbeitungsmöglichkeiten = | ||

1. "Formel", die die Genauigkeit beim fräsen erhöht und Fehlertoleranzen entgegenwirkt.<br/> | |||

2. Mithilfe der 4ten Achse: Fräsen von komplexen, 3-Dimensionalen Bauteilen/Figuren (PS4/Xbox Controller).<br/> | |||

3. Schnelle fräsvorgänge: Kurze und einfache Fräsvorgänge mit höchster Geschwindigkeit fräsen lassen um das Maximum der Maschine zu demonstrieren. | |||

= Download = | |||

*[[Medium:CAMTestbauteil.zip|Testbauteil CAM & G-Code]] | |||

*[[Medium:Übungsaufgabe_G-Code.zip|Übungsaufgabe G-Code]] | |||

*[[Medium:EdingDW.zip|Testbauteil USBCNC]] | |||

= | = Youtube Lehrvideo - How to "CAM" = | ||

*[https://youtu.be/j0SxZ2KrrYQ Lehrvideo] | |||

== | = Weblinks = | ||

*[https://svn.hshl.de/svn/MTR_GPE_Praktikum/trunk/Fachthemen/CAM/ SVN-Projektordner] | |||

*[ | *[http://www.hsmworks.de/ HSMWorks] | ||

*[https://campusapp02.hshl.de/.solidworks/ SolidWorks Download] | |||

*[https://de.wikipedia.org/wiki/Computerized_Numerical_Control#DIN.2FISO-Programmierung_bzw._G-Code Was ist G-Code] | |||

*[http://www.edingcnc.com/ USBCNC-Homepage] | |||

*[ | |||

*[ | |||

*[ | |||

*[http://www. | |||

---- | ---- | ||

→ zurück zum Hauptartikel: [[ | → zurück zum Hauptartikel: [[3-D-Bearbeitungsmaschine_(Projekt_des_Schwerpunkts_GPE_im_Studiengang_MTR)| Produktionstechnik Praktikum]] | ||

Aktuelle Version vom 16. September 2021, 11:32 Uhr

Einleitung

Projekt aus 3D-CNC-Bearbeitungsmaschine (Produktionstechnik Praktikum im Modul Global Production Engineering 3).

Projektmitglieder:

Betreuer: Prof. Dr. Mirek Göbel

Autor: Andreas Wiens

Autor: Steffen Schulze Middendorf

Motivation & Aufgabenstellung

Ziel des Praktikums ist in gemeinschaftlicher Arbeit eine Werkzeugmaschine zu entwicklen. Einzelne Funktionsbereiche werden von Kleingruppen bearbeitet. Das Funktionsschema ist rechts dargestellt. Wir haben uns besonders mit den Bereichen "CAM" sowie "Steuerungsprogramm" beschäftigt.

Komplexe mechanische Bauteile können heute leicht in CAD-Programmen erstellt werden. Die Hochschule Hamm-Lippstadt stellt eigens dazu die Studentenversion von SolidWorks2016 zur Verfügung. Bisher konnten genannte Bauteile nur innerhalb der CAD-Software konstruiert werden. Um die Produktion dieses Bauteils auf einer Werkzeugmaschine möglich zu machen, wird jedoch zusätzlich Maschinencode, ein sogeannter G-Code, benötigt. Ziel des Praktikums war daher, geeignete CAM-Software auszuwählen, zu beschaffen und zu testen.

Zusätzlich soll die bereits vorhandene Steuerungssoftware der im MPS-Labor vorhandenen Eigenbaufräse evaluiert und eventuelle Alternativen zur derzeitigen Software LinuxCNC aufgezeigt werden.

Siehe dazu auch die aktuelle Aufgabenliste im SVN.

Vergleich CAM-Software

| Eigenschaft | VisualCam | HSMExpress2016 | HSMWorks2016 | SolidCam |

|---|---|---|---|---|

| Funktionen & Dimensionsrahmen | 2,5D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) | 2,5D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) | 2,5D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) | 2,5D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) |

| 3D Werkzeugweg Strategien (Bohren, Planen, Fräsen, etc.) | 3D Werkzeugweg Strategien (Parallel, Radial, 3D Planen, etc.) | 3D Fräsen/ iMachining | ||

| 4D/5D Fräsen | Multi-Achsen-Fräsen | Multiachsenbearbeitung | ||

| Preise | 1695,- €/Lizenz (beinhaltet 2;2,5 und 3-Achsen-Fräsen Plugin für SolidWorks); 395,-€/Jahr Softwarewartung Jahrespauschale | Kostenlos | 630,70€/Monat; 5033,70€/Jahr | 5000,-€/Jahr (beinhaltet2,5 Achsen Fräsen); 750,-€/Jahr Softwarewartung Jahrespauschale |

Unter Berücksichtigung der Vor- und Nachteile der obrigen Tabelle, haben wir uns für HSMExpress2016 entschieden, weil die Software eine smarte Lösung bezüglich Budget und Anforderungen der Maschine darstellt. Aufgrund der Tatsache, dass unsere Maschine den Dimensionsrahmen von 2.5D nicht überschreitet, erfüllt die Software alle Erwartungen und lässt uns freien Spielraum. Möchte man allerdings einen 3D Fräsvorgang absolvieren, muss man auf Alternativprogramme umsteigen.

CAM-Software "SolidWorksCAM"

CAM-Software "HSMExpress"

Arbeitsablauf

Als CAM-Software wurde HSMExpress2016 ausgewählt. Das Programm zeichnet sich durch seine tiefe Integration in die Benutzeroberfläche von SolidWorks2016 aus. Der Arbeitsprozess ist wie folgt:

- Erstellen des 3D-Modells

- Vorgabe des Rohteils in der CAM-Software

- Setzen des Nullpunkes im Modell

- Vorgabe und parametresierung der Fertigungsschritte in der CAM-Software

- Simulation der Fertigungsschritte

- Umwandlung der Fertigungsschitte in G-Code (Postprozess)

Rohteil

Für die Produktion eines Bauteils wird immer ein Rohteil benötigt. Dieses kann in der CAM-Software hinterlegt werden. Wichtig ist hierbei die richtige Lage des Nullpunktes, welche identisch zwischen der der realen Maschine und des Modells sein muss, da es sonst zu einer Kollision kommt. Am besten setzt man in SolidWorks bei der Konstruktion ein Koodinatensystem (Befehl "Koordinatensystem") und benennt es aussagekräftig um, z. B. in "Koodinatensystem CAM". Dieses wird dann auch an der CNC-Maschine eingelernt.

Frässtrategien

Durch das das abtragende Herstellverfahren Fräsen können nun fast beliebige Geometrien aus dem Rohteil entstehen. Dazu werden verschiedene Frässtrategien verwendet, um ein Fertigteil realisieren zu können (z. B. häufig verwendet: "2D-Tasche"). Dazu wird zunächst der passende Fräser aus einer Bibleothek gewählt. Hier gilt wie beim Nullpunkt: Die Realität muss zum CAM passen. Abweichungen führen zu unerwünschten Ergebnissen und im schlimmsten Fall zu Beschädigung an Werkstück, Werkzeug und Maschine. Nach Festlegung der Fertigungschritte kann der Gesamtprozess in der Simulation evaluiert werden und über den Postprozess maschinelesbar gemacht werden.

Wir haben dazu ein Lehrvideo erstellt. Es zeigt an einem einfachen Beispiel den kompletten Fertigungsprozess:

Lehrvideo

Besonderheiten

Restmaterialbearbeitung

Werden mehrere CNC-Arbeitsgänge erfolgen, so kann man z. B. einen Arbeitsgang mit einem großen Fräser erstellen, um viel Material zu zerspanen. Wenn dann ein Folgeschritt für die gleiche Kontur mit einem kleineren Fräser erfolgt, so muss in HSMExpress beim Tab "" die Option "Restmaterialbearbeitung" gewählt werden, wobei im Feld "Rest Material Tool Diameter" der Durchmesser des Fräsers im vorhergegangenen Schritt definiert wird. Dann "räumt" der kleine Fräser nur noch das übrig gebliebene Material weg und wird geschont!

CAD-Modelle

| 2,5D | 3D |

|---|---|

| 3 lineare Achsen X,Y und Z | Zustellachse (Z) ändert sich ständig |

| Flächen sind Parallel oder Senkrecht zur Aufstellfläche |

Es ist zu beachten, dass es mit einem 2,5D Fräser auch möglich ist 3 Dimensionale Teile zu fräsen. Man muss lediglich mehr als einen Fräsvorgang absolvieren und das Werkstück zwischen den Vorgängen in die gewünschte Lage einspannen.

Parameter

Wie bereits erwähnt, ist es von äußerster Wichtigkeit, dass im CAM die Realität genau abgebildet wird. Ein Beispiel: Ist der Fräserdurchmesser in CAM mit 4mm angegeben, während in der realen Maschine ein 8mm eingespannt ist, führt dies zur entsprechenden Berechnung aller Werkzeugwege eines 4mm Fräsers. Das hat zur Folge, dass in Realität alle Taschenförmigen Aussparungen 2mm größer werden als geplant. Das Werkstück ist damit wahrscheinlich nicht mehr zu gebrauchen. Auch Abseits falscher Vorgaben, ist auf gute Parametriesierung zu achten.

Fräser

Der Fräser hat einen enormen Einfluss auf das Fräsergebnis. Nicht nur der Durchmesser, sondern auch die Anzahl der Schneiden sowie die Schärfe haben einen großen Einfluss auf das Ergebnis. Zunächst wurde Dremel-Werkzeuge zur Zerspanung des Holzes eingesetzt. Diese führte häufig zu hoher Temperaturentwicklung, da die Späne nicht richtig abgeführt werden konnten. Folglich erkennt man die hohe Temperatur sowohl am fertigen Werkstück, anhand von schwarzen und verbrannten Bereichen, als auch an unangenehm entwickelnden Gerüchen während des Fräsvorgangs. Die zu verwendenden Fräsparameter werden zwar von der CAM-Software vorgegeben, doch hat die Fräse beispielsweise keine Drehzahlregelung, dessen Größe händisch ermittelt werden muss.

-

Fräservergleich

-

Versuch 1

-

Versuch 2

-

Versuch 3

Frässtrategie

Die Frässtrategie beeinflusst nicht nur das Ergebnis, sondern auch die benötigte Bearbeitungszeit. Alle auswählbaren Frässtrategien werden in CAD SolidWorks ausführlich und verständlich erklärt, sobald man mit dem Cursor über die jeweilige Namen geht. Unten ist beipsielhaft gezeigt, wie die Wahl der falschen Frässtrategien das Ergebnis negativ beeinflussen kann. Bei Auswahl von "2D-Adaptive-Clearing" wird man keine glatten Kanten erhalten. Das mehrfache Ansetzen des Fräsers wird deutlich zu erkennen sein. Die Auswahl der richtigen Strategie erfordert etwas Übung. Eine gute Erklärung zu allen verfügbaren Strategien findet sich hier. Achtet bei der Auswahl der Sicherheitshöhen auf intelligente Parametrisierung, damit diese auch erreicht werden können! Die Maschine verfügt derzeit über keine Endschalter in der z-Achse(Höhe), was zur Kollison mit Befestigungselementen der Spindel führen kann.

Spannsituation

Wichtig für einen Erfolgreichen Fräsprozess ist die richtige Aufspannung des Werkstückes. Immer auf eine Stabile und feste Einspannung des Werkstücks achten. Wenn sich das Bauteil währned der Bearbeitung verschiebt, führt dies zu unerwünschten Ergebnissen.

Der von uns befestigte Schraubstock ist dazu ein gutes Mittel. Größere Bauteile können dirket auf dem Maschinentisch, beispielsweise mit Schraubzwingen, befestigt werden. Gerade in der ersten Phase der Einarbeitung bietet es sich an, den Notauschalter nicht aus der Hand zu legen.

Postprozess

Im Postprozess werden die Verfahrwege maschinenlesbar umgewandelt. Unterschiedliche Steuerungssoftware auf verschiedenen Maschinen führen jedoch dazu, dass jede Maschine ihren eigenen Postprozessor benötigt. Im Falle von HSMExpress2016 sind bereits 70 verschiedene Postprozessoren integriert. Diese können vor der Umwandlung entsprechend ausgewählt werden. Auch ein Postprozessor für das verwendete LinuxCNC ist standardmäßig vorhanden. Unsere interne Stuerungssoftware über Matlab kann den gleichen Code verarbeiten. Sollte die Syntax von G-Code noch nicht bekannt sein, empfehlen wir diese Seite. Hier wird der Aufbau von G-Code anhand von Norm-G-Code erklärt. Der integrierte Postprozessor von HSMExpress2016 nutzt nur 3 Arten von Positionsbefehlen: G01,G02 und G03. Translatorische Bewegungen und Rotationen mit und gegen den Uhrzeigersinn. Durch das nicht Verwenden von Spezialbefehlen wird der Code zwar sehr lang, kann aber leicht Verstanden werden. In den Downloads findet sich ein Übungsblatt für G-Code.

SolidWorks CAM G-Code für LinuxCNC lesbar machen

Um ein mit SolidWorks modelliertes 3D Teil an der hochschuleigenen CNC-Bearbeitungsmaschine zu fräsen, muss der G-Code über den Linux Postprozessor generiert werden. Sollte dies nicht möglich sein, wird der G-Code manuell angepasst. Eine Anleitung finden Sie hier Datei:Gcode bearbeiten.pdf. Trotz erfolgreicher Tests garantiert diese Anleitung keinen Erfolg. Beobachten Sie daher den Fräsvorgang aufmerksam um bei auftretenden Problemen möglichst Schäden zu vermeiden.

Oberfläche & Bedienung von LinuxCNC

Zu diesem Thema wurde ein separater Artikel erstellt, siehe Oberfläche & Bedienung von LinuxCNC

Fräser und ihre Parameter zum Fräsen von unterschiedlichen Materialien

| Material | Dicke | Fräser Name | Fräser Durchmesser | Link | Frästiefe | Drehzahl | Vorschub | Bemerkungen |

|---|---|---|---|---|---|---|---|---|

Probleme beim Fräsen

Für die Fräser der Fa. GIS zeigt diese Tabelle eine sehr gute Übersicht.

stepcraft-systems Fräsparameter

CNC-Fräsparameter www.bastelkellair.de

Fräsparameter Richtwert Rechner

Fräsparameter Richtwert Rechner Handy App

| Material | Frästiefe | Benutzter Fräser | Links | Ergebnis |

|---|---|---|---|---|

| Thermoplast | 1,5mm | gis-tec F126.0100 | [2] | Sehr sauber, Späne werden gut nach oben herausgeführt |

| .. | .. | .. | .. | .. |

- Original Exceldatei der vorhandenen Werkzeuge im Labor [3]

Vergleich Ansteuerungssoftware

| Eigenschaft | LinuxCNC | Eigene Matlab Lösung | MACH3 OEM | UCCNC | SerialComCNC | USBCNC |

|---|---|---|---|---|---|---|

| Kosten | umsonst | umsonst | 149,-€ | 55,-€ | umsonst | umsonst(219,-€ -> Controller Hardware) |

| Beschreibung | Vorinstalliert auf dem HSHL-PC. Ließt den zuvor generierten G-Code in CAD SolidCAM und lässt die Maschine die Verfahrwege problemlos abfahren, sobald die Referenzpunkte gesetzt worden sind. | Bearbeitet von Gruppe "Zentraler Steuerungsalgorythmus (Matlab)" | Mach3 ist eine leistungsstarke CNC-Steuerungssoftware. Es erzeugt Bewegungen von Standard-G-Code und hat viele Möglichkeiten. Es ist auch mit diversen MACH3 Servoantrieben kompatibel. Mach läuft unter Windows Betrieb System.Es ist keine externe Hardware erforderlich. | UCCNC-Steuerungssoftware, arbeitet mit den Ethernet-Bewegungssteuerungen UC100, UC300, UC300ETH und UC400ETH. | Lauffähig mit Windows XP, Vista,7 ,8, 10. Betrieb bis zu 3 Schritt/Stepper-Motoren. Verbindung vom Arduino zum PC mittels USB-Kabel (virtueller serieller Port).

Es lassen sich beliebige G-Code Files im Text-Modus einlesen, ausführen und editieren. |

Siehe nächster Abschnitt: "Alternative Steuerungssoftware für Windows" |

Da LinuxCNC bereits vorinstalliert war und die Software uns in keiner Weise beschräkt hat, haben wir uns haupsächlich mit dieser Software beschäftigt. Interressanter als eine weitere Zukaufvariante wäre es, die Software aus der Gruppe "Zentraler Steueralgorythmus in Matlab" auf der Maschine zum laufen zu bringen.

Alternative Steuerungssoftware für Windows

Um eine Alternative für den 2. Rechner und das Betriebssystem Windows aufzuzeigen, wurden oben Steuerungsprogramme für CNC Maschinen verglichen. Ausgewählt wurde "Eding CNC v4.01.56". Das Programm arbeitet mit einem externen Prozessor um Echtzeitproblemen unter Windows aus dem Weg zu gehen. Der einfachste externe Controller kostet 219€. Die Software lässt sich bereits ohne physikalischen Controller installieren und ausprobieren. Zunächst muss dazu in SolidWorks/HSMExpress der Postprozessor "Generic Eding CNC" ausgewählt werden. Der Code wird damit auf die neue Software angepasst. Ein Beispiel haben wir links erstellt. Im Simulationsmodus wird das Programm unter Windows 7 64Bit problemlos abgefahren. Die Bedienung gleicht der von LinuxCNC. Zunächst muss das Programm geladen werden, nach einen Druck auf den grünen Start Button beginnt die Ausführung. Vorschub usw. können während des Pragrammablaufs überschrieben werden. Eine weiterführende Aufgabe könnte sein, die vom Programm erzeugten Signale aufzunehmen und zu verarbeiten, um wieder unsere Gecko Motortreiber anschließen zu können. Das links dargestellte Beispiel findet sich auch unten in den Downloads.

Lessons learned und Fazit

Das Praktikum hat uns einen tiefen Einblick in den Bereich "Computer Aided Manufacturing" gebracht. Neben der Auswahl der Software und deren Bedienung, waren besonders die Testläufe intressant, da die durchgeführten Änderungen in der Realität schnell sichbar wurden. Auch die Sicherheitstechnischen Aspekte bzgl. Kollision konnten erprobt werden. Es ist klar geworden, welche Parameter zu beachten sind, um weder Mensch noch Material zu beschädigen. Ein Vorteil, der im fertigungstechnischen Alltag hilfreich sein kann. Das Projekt ist sicherlich noch nicht abgeschlossen. Wir haben uns in diesem Semster auf 2,5D-Bearbeitung konzentriert. In der nächsten Ausbaustufe könnte die CAM Bearbeitung auf 3D-Flächenbearbeitung erweitert werden. Auch Könnte die jetzt neu implementiere 4-Achse mit in den CAM-Prozess mit einbezogen werden. Für den aktuellen Stand der Aufgabenliste siehe SVN.

Ausblick und weitere Bearbeitungsmöglichkeiten

1. "Formel", die die Genauigkeit beim fräsen erhöht und Fehlertoleranzen entgegenwirkt.

2. Mithilfe der 4ten Achse: Fräsen von komplexen, 3-Dimensionalen Bauteilen/Figuren (PS4/Xbox Controller).

3. Schnelle fräsvorgänge: Kurze und einfache Fräsvorgänge mit höchster Geschwindigkeit fräsen lassen um das Maximum der Maschine zu demonstrieren.

Download

Youtube Lehrvideo - How to "CAM"

Weblinks

→ zurück zum Hauptartikel: Produktionstechnik Praktikum