Konstruktion eines 3-Achs-CNC-Bearbeitungszentrums: Unterschied zwischen den Versionen

| (30 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 18: | Zeile 18: | ||

==== Vorhandene Komponenten ==== | ==== Vorhandene Komponenten ==== | ||

Im ersten Schritt wurden die Komponenten gesichtet, aus welchen die Maschine aufgebaut werden sollte | Im ersten Schritt wurden die Komponenten gesichtet, aus welchen die Maschine aufgebaut werden sollte. Dazu zählen neben Aluminiumprofilen mit unterschiedlichen Querschnitten und Montagematerial auch 4 Zahnriemen-Linearachsen mit Schrittmotoren als Antrieb. Die nachfolgende Tabelle gibt eine genauere Auskunft über alle Komponenten. | ||

{| class="wikitable" | {| class="wikitable" | ||

| Zeile 138: | Zeile 138: | ||

Um die maximale Portalhöhe abschätzen zu können, wurde das Datenblatt der Igus WW10-40 Schlitten betrachet. Diese Schlitten sind identisch mit denen der ZLW1040-Linearantriebe und gibt Auskunft über die maximalen Drehmomente um alle 3 Achsen.Es fällt auf, dass mit steigender Länge des Schlittesn die Momente um X- und Y-Achse steigen, was nicht verwunderlich ist. Die standardmäßige Länge der ZLW1040-Schlitten beträgt 150mm, was zu einem maximalen Moment um die Y-Achse von 290Nm führt. Verlängert man den Schlitten durch eine Eigenkonstruktion auf 200mm, vergrößert sich das maximale Moment auf 410Nm. | Um die maximale Portalhöhe abschätzen zu können, wurde das Datenblatt der Igus WW10-40 Schlitten betrachet. Diese Schlitten sind identisch mit denen der ZLW1040-Linearantriebe und gibt Auskunft über die maximalen Drehmomente um alle 3 Achsen.Es fällt auf, dass mit steigender Länge des Schlittesn die Momente um X- und Y-Achse steigen, was nicht verwunderlich ist. Die standardmäßige Länge der ZLW1040-Schlitten beträgt 150mm, was zu einem maximalen Moment um die Y-Achse von 290Nm führt. Verlängert man den Schlitten durch eine Eigenkonstruktion auf 200mm, vergrößert sich das maximale Moment auf 410Nm. | ||

Ausgehend vom dem geringsten der drei Momente Mox von 96Nm wurde mit einer | [[Datei:Momente.jpg]] | ||

Ausgehend vom dem geringsten der drei Momente Mox von 96Nm wurde mit einer Sicherheit gegen Versagen von 2 gerechnet, was zu folgendem maximalen Moment führt: | |||

:<math>M=96Nm | :<math>M = 96Nm / 2 = 48Nm</math> | ||

Bei einer angenommenen Fräskraft von maximal 100N (für einen Fräserdurchmesser von 6mm und Holz oder Kunststoff als Material) ergibt dies einen maximalen Hebelarm h von: | |||

:<math>h = 48Nm / 100N = 0,48m</math> | |||

Damit ergibt sich ein Hebelarm von maximal 0,5m bis zur Angriffskraft der Fräskraft. Dies musste bei der späteren Detaillierung entsprechend berücksichtigt werden. Dazu musste die Portalhöhe entsprechend verringert werden, sodass sich eine maximale Portalhöhe von ca. 450mm ergab. Dazu musste ein neuer Linearantrieb vom Typ Igus ZLW 1040 mit einem Hub von 300mm anstatt dem vorhandenen Typ mit 750mm Hub gekauft werden. der längere Linearantrieb hätte aufgrund der Länge nicht montiert werden können. | |||

[[Datei:Momente2.jpg]] | [[Datei:Momente2.jpg]] | ||

| Zeile 150: | Zeile 155: | ||

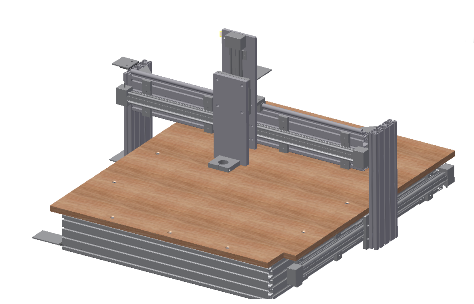

==== CNC-Maschine ==== | ==== CNC-Maschine ==== | ||

Der beschriebene Aufbau wurde im Weiteren detailliert und ergänzt. | Der beschriebene Aufbau wurde im Weiteren detailliert und ergänzt. | ||

Der generelle Aufbau der Maschine wurde in einem CAD-Modell erstellt. Mit hochkant angeordneten Aluminiumprofilen mit den Außenabmessungen 160x40mm wurde ein kastenförmiger Grundrahmen zusammengesetzt. Seitlich an den Längsseiten sitzen die Linearantriebe für die x-Achse. Diese sind an beiden Seiten angeordnet, um ein Verkanten des Portalbalkens bei außermittiger Krafteinwirkung zu verhindern. Der Kasten wird durch zwei weitere Aluminiumprofile versteift. Seitlich an den beiden X-Achsen-Linearantrieben werden senkrechte Aluminiumprofile montiert, welche einen waagerechten Portalbalken aufnehmen. Auf diesem ist der Linearantrieb der Y-Achse montiert, welcher wiederum den Linearantrieb der Z-Achse aufnimmt. Wichtig bei der Konstruktion des Portales war es, einen möglichst breiten Führungsschlitten auf den beiden Linearführungen des Portales realisieren zu können. Daher wurden die serienmäßigen Linearschlitten durch speziell konstruierte Neuteile ersetzt, um eine breitere Führung realisieren zu können. Dadurch wird ein Verkanten des Schlittens auf der Führung wirkungsvoll verhindert. | Der generelle Aufbau der Maschine wurde in einem CAD-Modell erstellt. Mit hochkant angeordneten Aluminiumprofilen mit den Außenabmessungen 160x40mm wurde ein kastenförmiger Grundrahmen zusammengesetzt. Seitlich an den Längsseiten sitzen die Linearantriebe für die x-Achse. Diese sind an beiden Seiten angeordnet, um ein Verkanten des Portalbalkens bei außermittiger Krafteinwirkung zu verhindern. | ||

Durch die seitliche Anbringung der Linearachsen können diese durch eine überstehende Tischplatte gut vor Staub geschützt werden. | |||

Der Kasten wird durch zwei weitere Aluminiumprofile versteift. Seitlich an den beiden X-Achsen-Linearantrieben werden senkrechte Aluminiumprofile montiert, welche einen waagerechten Portalbalken aufnehmen. Auf diesem ist der Linearantrieb der Y-Achse montiert, welcher wiederum den Linearantrieb der Z-Achse aufnimmt. Wichtig bei der Konstruktion des Portales war es, einen möglichst breiten Führungsschlitten auf den beiden Linearführungen des Portales realisieren zu können. Daher wurden die serienmäßigen Linearschlitten durch speziell konstruierte Neuteile ersetzt, um eine breitere Führung realisieren zu können. Dadurch wird ein Verkanten des Schlittens auf der Führung wirkungsvoll verhindert. | |||

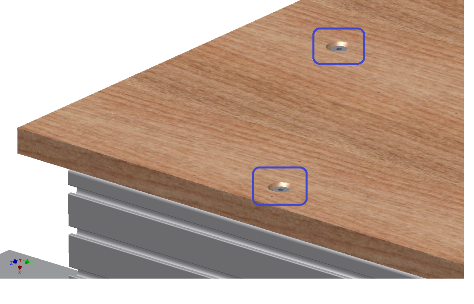

Als Arbeitsfläche der | Als Arbeitsfläche der 3-Achs-Maschine dient eine 21mm starke Birke-Multiplexplatte, welche auf dem Grundrahmen der Maschine montiert ist. | ||

Die Konstruktion wurde um Haltewinkel für Endschalter sowie um eine Halterung für die benötigte E-Kette ergänzt. | Die Konstruktion wurde um Haltewinkel für Endschalter sowie um eine Halterung für die benötigte E-Kette ergänzt. | ||

Es wurden für jede Achse vier Endschalter-Haltewinkel vorgesehen, wobei jeweils zwei an jedem Ende der Achsen hintereinander angebracht sind. Der jeweilige innere Endschalter wird von der jeweiligen Steuerung ausgelesen und kann beispielsweise als Referenzschalter verwendet werden. Der jeweilige äußere Endschalter dient als Not-Aus und geht direkt auf den Disable Eingang des Gecko-Drive. So wird der Gecko hardware-seitig ausgeschaltet, um einen mechanischen Schaden zu verhindern. | Es wurden für jede Achse vier Endschalter-Haltewinkel vorgesehen, wobei jeweils zwei an jedem Ende der Achsen hintereinander angebracht sind. Der jeweilige innere Endschalter wird von der jeweiligen Steuerung ausgelesen und kann beispielsweise als Referenzschalter verwendet werden. Der jeweilige äußere Endschalter dient als Not-Aus und geht direkt auf den Disable Eingang des Gecko-Drive. So wird der Gecko hardware-seitig ausgeschaltet, um einen mechanischen Schaden zu verhindern. | ||

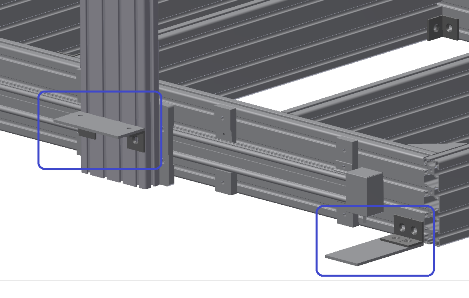

===== Detail "Staubschutz für die Linearführungen" ===== | |||

Durch eine seitliche Anbringung der Linearantriebe ist es möglich, die Tischplatte über die Führungen überstehen zu lassen (siehe Abbildung). Dadurch gelangen weniger Späne und weniger Staub auf die Führungen. Eine weitere Kapselung ist nicht notwendig, das die schmierstofflosen Gleitführungen von Igus laut Datenblatt für rauhe Umgebungen geeignet sind. | |||

[[Datei:Detail1.jpg]] | |||

===== Detail "Formschlüssige Verbindung zwischen X- und Z-Achse"" ===== | |||

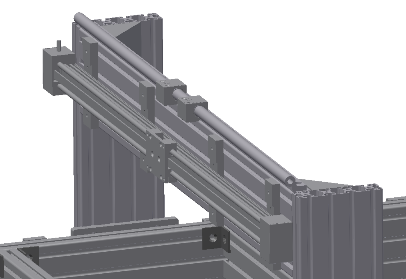

Die Verbindungsplatte zwischen X-Achse und Z-Achse ist so konstruiert worden, dass die jeweiligen linearantriebe formschlüssig an dieser montiert werden können. Der Z-Achsen-Linearanrieb sitzt in einer Nut und wird durch Halteklammern formschlüssig fixiert. Für den Schlitten des Y-Achsen-Linearantriebes besitzt die Verbindungsplatte auf der Rückseite ebenfalls eine Nut. Somit ist eine durchgängig formschlüssige Verbindung gewährleistet, welche ein rechtwinkliges Ausrichten dieser beiden Achsen zueinander überflüssig macht. | |||

[[Datei:Detail2.jpg]] | |||

==== Werkzeug- und Werkstückhalter ==== | ==== Werkzeug- und Werkstückhalter ==== | ||

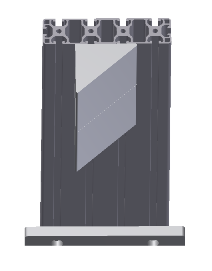

Als Werkzeughalter wurden zwei 20mm starke Aluminiumplatten mit unterschiedlich großen Bohrungen (Ø43H7 sowie Ø20H7) zur Aufnahme von zwei verschiedenen Werkzeugen konstruiert. Die Platten sind mittels zwei Schrauben befestigt und so leicht zu wechseln. Gespannt wird das Werkzeug jeweils über eine Passung, welche durch eine | Als Werkzeughalter wurden zwei 20mm starke Aluminiumplatten mit unterschiedlich großen Bohrungen (Ø43H7 sowie Ø20H7) zur Aufnahme von zwei verschiedenen Werkzeugen konstruiert. Die Platten sind mittels zwei Schrauben befestigt und so leicht zu wechseln. Gespannt wird das Werkzeug jeweils über eine Passung, welche geschlitzt ist und durch eine Schraube zusammengedrückt werden kann. Dies gewährleistet einen sicheren Halt des Werkzeuges. | ||

[[Datei:Werkzeughalter.jpg]] | [[Datei:Werkzeughalter.jpg]] | ||

Als Werkstückhalter | Als Werkstückhalter bietet sich die Holzplatte an. Auf ihr können Plattenmaterialien einfach mittels Holzschrauben befestigt werden. Ein Durchfräsen durch das Material stellt kein problem dar, da lediglich in die Holzplatte gefräst wird. Wenn diese nach einiger zeit unansehnlich geworden ist, fräst man die gesamte Oberfläche plan oder tauscht die Platte gegen eine neue aus. | ||

Alternativ kann auf der Holzplatte eine Aluminium-Nutenplatte montiert werden. So kann Material mittels Spannpratzen auf der Nutenplatte befestigt werden. | |||

==== | ==== Montageplatte für die Steuerungseinheiten ==== | ||

Da für die Maschine die Steuerungseinheiten mit Treibern, Kühlern und Netzteilen benötigt werden, wurde eine Platte konzipiert, die genügend Platz für alle benötigten Elemente bietet. | Da für die Maschine die Steuerungseinheiten mit Treibern, Kühlern und Netzteilen benötigt werden, wurde eine Platte konzipiert, die genügend Platz für alle benötigten Elemente bietet. | ||

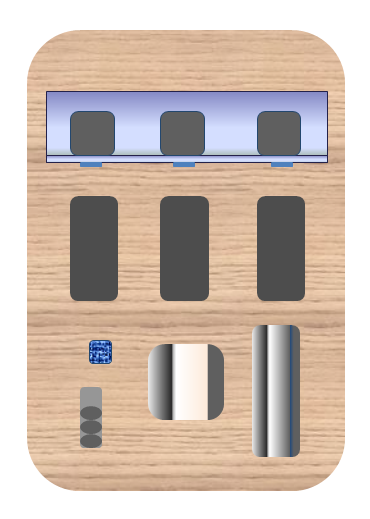

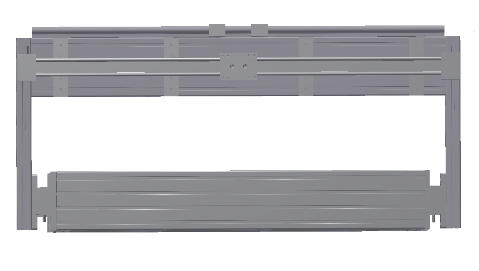

Es handelt sich hierbei um eine 80x50cm große Holzplatte. Um einen optimalen Wärmetransport zu realisieren, wurden die wärmsten Bauteile am oberen Ende der Platte angebracht. Die drei Gecko-Drives wurden mit Schrauben und Wärmeleitfolie an einem Aluminiumwinkel befestigt. Gegenüber von jeden Gecko-Drive sitzt an dem Aluminiumwinkel jeweils ein Kühlkörper mit Lüfter. Unterhalb des Winkels befinden sich die 24V-DC-Netzteile als Stromversorgung für die Gecko-Drives. Am unteren Ende der Platte sind die Steuereinheiten und eine Mehrfachsteckdose montiert. | Es handelt sich hierbei um eine 80x50cm große Holzplatte. Um einen optimalen Wärmetransport zu realisieren, wurden die wärmsten Bauteile am oberen Ende der Platte angebracht. Die drei Gecko-Drives wurden mit Schrauben und Wärmeleitfolie an einem Aluminiumwinkel befestigt. Gegenüber von jeden Gecko-Drive sitzt an dem Aluminiumwinkel jeweils ein Kühlkörper mit Lüfter. Unterhalb des Winkels befinden sich die 24V-DC-Netzteile als Stromversorgung für die Gecko-Drives. Am unteren Ende der Platte sind die Steuereinheiten und eine Mehrfachsteckdose montiert. | ||

| Zeile 492: | Zeile 514: | ||

Bilder der Montaeganleitung als Zip-Datei: | Bilder der Montaeganleitung als Zip-Datei: | ||

[[Medium: Montage.zip]] | [[Medium: Montage.zip]] | ||

=== Herausforderungen === | |||

Die größte Herausforderung war die Verwendung der vorhandenen Komponenten, da möglichst wenig zusätzlich bestellt werden sollte. Die Vorhandenen Zahnriemenantriebe sind ursprünglich vom Hersteller für leichte (aber schnelle) Pick-and-Place Anwendungen vorgesehen. Dabei treten keine Bearbeitungskräfte auf, lediglich die Gewichtskraft des zu tragenden Bauteils und der Mechanik ansich. | |||

Da bei unserer Maschine aber Bearbeitungskräfte auftreten, musste die Maschine sowohl leicht, als auch steif konstruiert werden. Außerdem mussten die Linearführungen durch eine Modifikation (Verlängerung der Linearschlitten) in ihrem maximal aufnehmbaren Drehmoment verbessert werden. | |||

Eine weitere Herausforderung war der eng gesteckte Zeitplan für dieses Projekt. Ein Großteil der Arbeit, das Konstruieren, musste möglichst frühzeitig abgeschlossen werden um die zu fertigenden Teile in Auftrag geben zu können. Nachdem sämtliche Teile fertiggestellt waren, fehlte etwas Zeit, um die Maschine fertigstellen zu können. | |||

=== Ausblick === | === Ausblick === | ||

Aktuelle Version vom 19. Februar 2014, 19:27 Uhr

Einleitung und Aufgabenstellung

Im 7. Semester das Mechatronikstudiums mit dem Schwerpunkt "Global Production Engineering" wird das Praktikum "Produktionstechnik" angeboten. Im Rahmen dieses Praktikums war es das Ziel, eine 3-Achs-CNC-Bearbeitungsmaschine zu entwickeln und über mehrere Steuerungsarten anzusteuern. Unterteilt wurde das Projekt dabei in mehrere Fachthemen, welche jeweils von 2-Personen-Gruppen bearbeitet wurden. Das Fachthema Konstruktion im Rahmen des Praktikums „Produktionstechnik“ umfasst dabei die mechanische Planung und den Aufbau der 3-Achs-CNC-Maschine. Es geht hierbei um die Zusammenstellung von Anforderungen bezüglich einer 3-Achs-CNC-Maschine sowie die konstruktive Planung mittels CAD-Modellen und technischen Zeichnungen und die Umsetzung dieser Planung durch die Montage der Maschine.

Bearbeitet wurde dieses Fachthema von Anna Kleine und Christian Schramm

Konzeptentwicklung

Vorhandene Komponenten

Im ersten Schritt wurden die Komponenten gesichtet, aus welchen die Maschine aufgebaut werden sollte. Dazu zählen neben Aluminiumprofilen mit unterschiedlichen Querschnitten und Montagematerial auch 4 Zahnriemen-Linearachsen mit Schrittmotoren als Antrieb. Die nachfolgende Tabelle gibt eine genauere Auskunft über alle Komponenten.

| Bezeichnung | Anzahl |

|---|---|

| Aluminiumprofil Profil 8 leicht 160x40 1200mm | 13 |

| Aluminiumprofil Profil 8 leicht 160x40 1000mm | 3 |

| Aluminiumprofil Profil 8 leicht 160x40 1250mm | 5 |

| Aluminiumprofil Profil 8 leicht 80x40 1250mm | 1 |

| Aluminiumprofil Profil 8 leicht 40x40 2200mm | 2 |

| Aluminiumprofil Profil 8 leicht 40x40 500mm | 7 |

| Winkel V 8 für Aluminiumprofil | 72 |

| Lasche 8 40 80x40 für Aluminiumprofil | 44 |

| Senkschraube DIN 7991-M8x14 | 212 |

| Nutenstein für Nutbreite 8 Stahl M8 | 194 |

| Abschlusskappen 40x40 | 4 |

| Abschlusskappen 160x40 | 8 |

| Zahnriemenantrieb ZLW-1040-02-B-100-R-1000 | 3 |

| Zahnriemenantrieb ZLW-1040-02-B-100-R-750 | 1 |

| MK-0089 Motorkit | 4 |

| Führungsschiene WS-20, 1200 | 4 |

| Gehäuselager WJ200UM-01-20 | 8 |

| Energiekette E16.4.060.0 Länge 1830mm | 2 |

| Anschlußelementsatz 117.4.12PZ.A2 | 2 |

Link zum Datenblatt der SMT Aluminiumprofile Baureihe 8 160x40 leicht: [1]

Link zum Datenblatt der SMT Aluminiumprofile Baureihe 8 80x40 leicht: [2]

Link zum Datenblatt der SMT Aluminiumprofile Baureihe 8 40x40 leicht: [3]

Link zum Datenblatt der Igus Drylin E Linearantriebe: [4]

Link zum Datenblatt der Igus Drylin W Linearschiene: [5]

Anforderungen

Es wurden die Anforderungen an die Maschine, an den Werkzeughalter sowie den Werkstückhalter gesammelt und ein erster Entwurf der Maschine erstellt. Um eine präzise Ausführung der Bewegungen zu realisieren, muss der Aufbau sowohl leichtgängig als auch verwindungssteif sein. Da die Maschine von mehreren Generationen von Studenten genutzt werden soll, sollte die Bedienung einfach und intuitiv sein. Um eine Flexibilität des Gebrauchs zu gewährleisten, sollte die Maschine möglichst leicht im Gewicht sein sowie (ggf. durch teilweise einfache Demontierbarkeit) gut transportierbar. Das verwendete Material sollte korrosionsbeständig, preisgünstig sowie mit einfachen Mitteln zu bearbeiten sein. Das Material war zum großen Teil bei Projektaufnahme bereits vorhanden.

Der Werkzeughalter sollte erweiterbar sein, sodass keine Beschränkung auf zuvor geplante Werkzeuge vorliegt. Der Werkzeughalter sollte entsprechend entweder kompatibel oder leicht zu wechseln sein. Durch eine gute Abriebfestigkeit soll eine hohe Genauigkeit sowie eine hohe Haltbarkeit erreicht werden.

Der Werkstückhalter sollte flexibel sein, sodass Werkstücke unterschiedlicher Form und Größe eingespannt werden können. Außerdem muss er nach Gebrauch leicht zu reinigen und gut transportierbar sein.

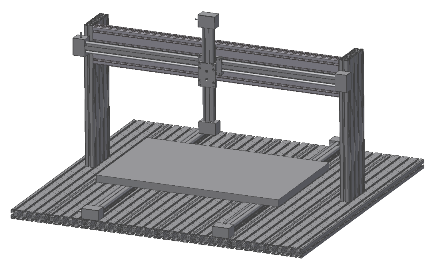

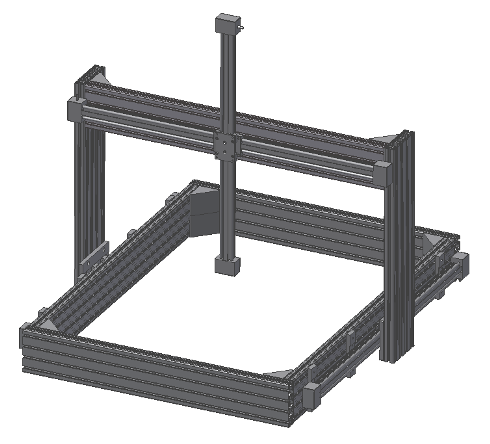

Erster Entwurf

In einem ersten Entwurf wurden zunächst verschiedene Möglichkeiten aufgezeigt, um eine 3-Achs-CNC-Maschine zu konzipieren. Generell gibt es die Möglichkeit, einen Tisch unterhalb eines Portalbalkens zu verfahren. Der Tisch stellt dabei die X-Achse dar. An dem Portalbalken sitzt die zweite Achse, welche im 90 Grad-Winkel zur X-Achse verfährt und die Y-Achse darstellt. Auf dieser Y-Achse sitzt wiederum im 90 Grad-Winkel die Z-Achse, welche senkrecht zur X-Achse steht.

Alternativ kann man ein in X-Richtung fahrbares Portal erzeugen, welches an einem feststehenden Tisch entlangfährt. Vorteil bei dieser Variante ist der geringere Platzbedarf und damit die bessere Ausnutzung der Linearachsen für die X-Achse. Nachteil ist, dass für eine ausreichende Steifigkeit das Portal stabil ausgeführt werden muss, als dies bei einem feststehenden Portal nötig wäre. Besonders die Anbindung des Portals an die Linearführungen muss verwindungssteif erfolgen. nach Möglichkeit ist das Portal nur so hoch zu wählen, wie für den späteren Einsatzzweck zwingend notwendig. Durch eine Verringerung der Portalhöhe ergibt sich ein kürzerer Hebelarm und damit ein geringeres Drehmoment auf die Linearachsen. Da sämtliche Linearachsen bereits vorhanden waren und möglichst gut ausgenutzt werden sollten, entschied man sich für ein fahrbares Portal, bei welchem dieses an einem rechteckigen Grundrahmen vorbeifährt und damit die X-Achse darstellt.

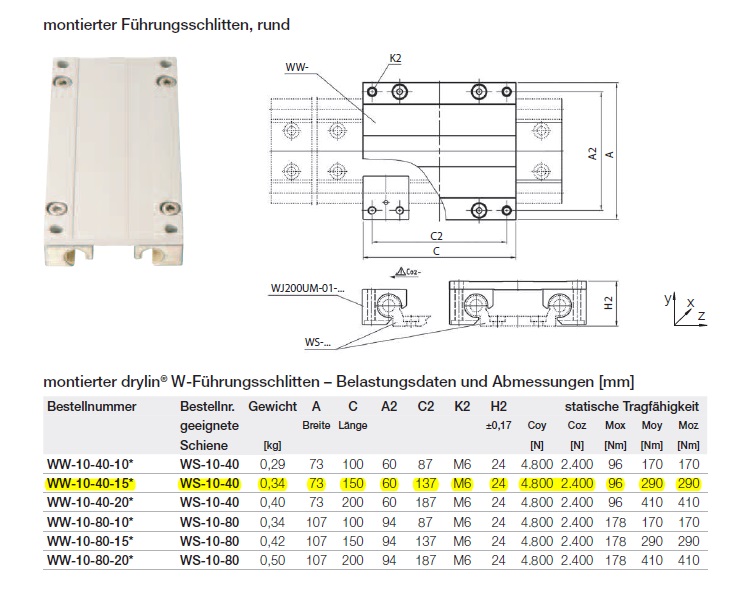

Um die maximale Portalhöhe abschätzen zu können, wurde das Datenblatt der Igus WW10-40 Schlitten betrachet. Diese Schlitten sind identisch mit denen der ZLW1040-Linearantriebe und gibt Auskunft über die maximalen Drehmomente um alle 3 Achsen.Es fällt auf, dass mit steigender Länge des Schlittesn die Momente um X- und Y-Achse steigen, was nicht verwunderlich ist. Die standardmäßige Länge der ZLW1040-Schlitten beträgt 150mm, was zu einem maximalen Moment um die Y-Achse von 290Nm führt. Verlängert man den Schlitten durch eine Eigenkonstruktion auf 200mm, vergrößert sich das maximale Moment auf 410Nm.

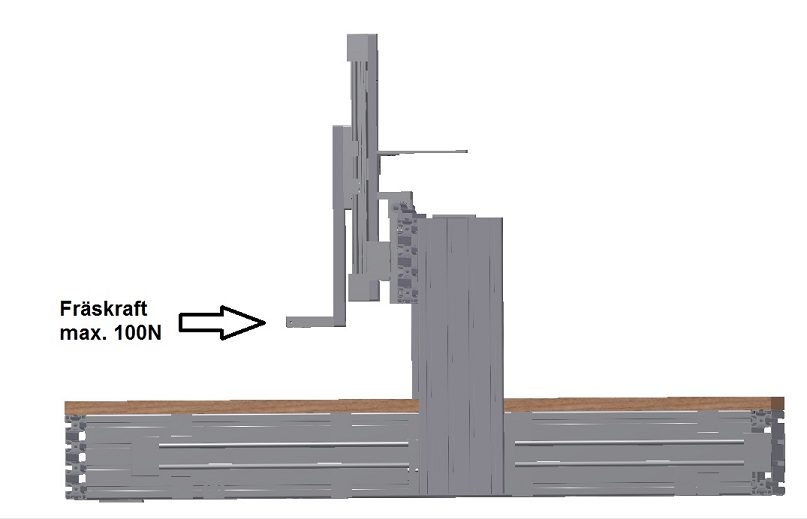

Ausgehend vom dem geringsten der drei Momente Mox von 96Nm wurde mit einer Sicherheit gegen Versagen von 2 gerechnet, was zu folgendem maximalen Moment führt:

Bei einer angenommenen Fräskraft von maximal 100N (für einen Fräserdurchmesser von 6mm und Holz oder Kunststoff als Material) ergibt dies einen maximalen Hebelarm h von:

Damit ergibt sich ein Hebelarm von maximal 0,5m bis zur Angriffskraft der Fräskraft. Dies musste bei der späteren Detaillierung entsprechend berücksichtigt werden. Dazu musste die Portalhöhe entsprechend verringert werden, sodass sich eine maximale Portalhöhe von ca. 450mm ergab. Dazu musste ein neuer Linearantrieb vom Typ Igus ZLW 1040 mit einem Hub von 300mm anstatt dem vorhandenen Typ mit 750mm Hub gekauft werden. der längere Linearantrieb hätte aufgrund der Länge nicht montiert werden können.

Detaillierung

CNC-Maschine

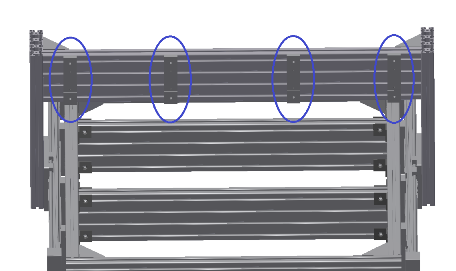

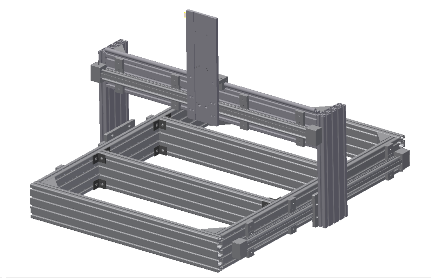

Der beschriebene Aufbau wurde im Weiteren detailliert und ergänzt. Der generelle Aufbau der Maschine wurde in einem CAD-Modell erstellt. Mit hochkant angeordneten Aluminiumprofilen mit den Außenabmessungen 160x40mm wurde ein kastenförmiger Grundrahmen zusammengesetzt. Seitlich an den Längsseiten sitzen die Linearantriebe für die x-Achse. Diese sind an beiden Seiten angeordnet, um ein Verkanten des Portalbalkens bei außermittiger Krafteinwirkung zu verhindern. Durch die seitliche Anbringung der Linearachsen können diese durch eine überstehende Tischplatte gut vor Staub geschützt werden. Der Kasten wird durch zwei weitere Aluminiumprofile versteift. Seitlich an den beiden X-Achsen-Linearantrieben werden senkrechte Aluminiumprofile montiert, welche einen waagerechten Portalbalken aufnehmen. Auf diesem ist der Linearantrieb der Y-Achse montiert, welcher wiederum den Linearantrieb der Z-Achse aufnimmt. Wichtig bei der Konstruktion des Portales war es, einen möglichst breiten Führungsschlitten auf den beiden Linearführungen des Portales realisieren zu können. Daher wurden die serienmäßigen Linearschlitten durch speziell konstruierte Neuteile ersetzt, um eine breitere Führung realisieren zu können. Dadurch wird ein Verkanten des Schlittens auf der Führung wirkungsvoll verhindert.

Als Arbeitsfläche der 3-Achs-Maschine dient eine 21mm starke Birke-Multiplexplatte, welche auf dem Grundrahmen der Maschine montiert ist.

Die Konstruktion wurde um Haltewinkel für Endschalter sowie um eine Halterung für die benötigte E-Kette ergänzt. Es wurden für jede Achse vier Endschalter-Haltewinkel vorgesehen, wobei jeweils zwei an jedem Ende der Achsen hintereinander angebracht sind. Der jeweilige innere Endschalter wird von der jeweiligen Steuerung ausgelesen und kann beispielsweise als Referenzschalter verwendet werden. Der jeweilige äußere Endschalter dient als Not-Aus und geht direkt auf den Disable Eingang des Gecko-Drive. So wird der Gecko hardware-seitig ausgeschaltet, um einen mechanischen Schaden zu verhindern.

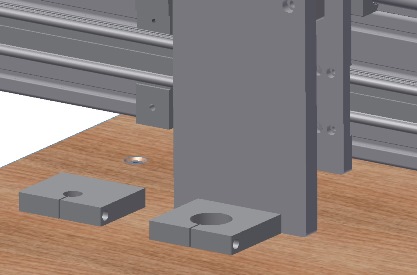

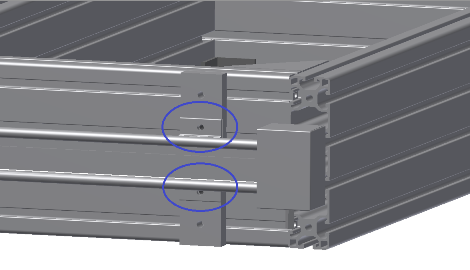

Detail "Staubschutz für die Linearführungen"

Durch eine seitliche Anbringung der Linearantriebe ist es möglich, die Tischplatte über die Führungen überstehen zu lassen (siehe Abbildung). Dadurch gelangen weniger Späne und weniger Staub auf die Führungen. Eine weitere Kapselung ist nicht notwendig, das die schmierstofflosen Gleitführungen von Igus laut Datenblatt für rauhe Umgebungen geeignet sind.

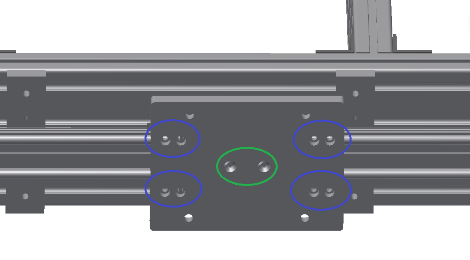

Detail "Formschlüssige Verbindung zwischen X- und Z-Achse""

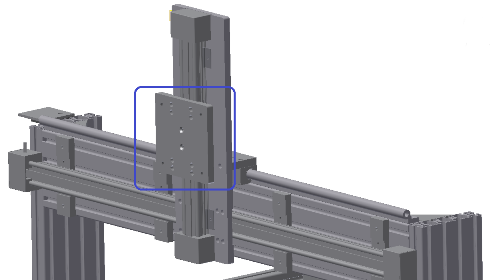

Die Verbindungsplatte zwischen X-Achse und Z-Achse ist so konstruiert worden, dass die jeweiligen linearantriebe formschlüssig an dieser montiert werden können. Der Z-Achsen-Linearanrieb sitzt in einer Nut und wird durch Halteklammern formschlüssig fixiert. Für den Schlitten des Y-Achsen-Linearantriebes besitzt die Verbindungsplatte auf der Rückseite ebenfalls eine Nut. Somit ist eine durchgängig formschlüssige Verbindung gewährleistet, welche ein rechtwinkliges Ausrichten dieser beiden Achsen zueinander überflüssig macht.

Werkzeug- und Werkstückhalter

Als Werkzeughalter wurden zwei 20mm starke Aluminiumplatten mit unterschiedlich großen Bohrungen (Ø43H7 sowie Ø20H7) zur Aufnahme von zwei verschiedenen Werkzeugen konstruiert. Die Platten sind mittels zwei Schrauben befestigt und so leicht zu wechseln. Gespannt wird das Werkzeug jeweils über eine Passung, welche geschlitzt ist und durch eine Schraube zusammengedrückt werden kann. Dies gewährleistet einen sicheren Halt des Werkzeuges.

Als Werkstückhalter bietet sich die Holzplatte an. Auf ihr können Plattenmaterialien einfach mittels Holzschrauben befestigt werden. Ein Durchfräsen durch das Material stellt kein problem dar, da lediglich in die Holzplatte gefräst wird. Wenn diese nach einiger zeit unansehnlich geworden ist, fräst man die gesamte Oberfläche plan oder tauscht die Platte gegen eine neue aus.

Alternativ kann auf der Holzplatte eine Aluminium-Nutenplatte montiert werden. So kann Material mittels Spannpratzen auf der Nutenplatte befestigt werden.

Montageplatte für die Steuerungseinheiten

Da für die Maschine die Steuerungseinheiten mit Treibern, Kühlern und Netzteilen benötigt werden, wurde eine Platte konzipiert, die genügend Platz für alle benötigten Elemente bietet. Es handelt sich hierbei um eine 80x50cm große Holzplatte. Um einen optimalen Wärmetransport zu realisieren, wurden die wärmsten Bauteile am oberen Ende der Platte angebracht. Die drei Gecko-Drives wurden mit Schrauben und Wärmeleitfolie an einem Aluminiumwinkel befestigt. Gegenüber von jeden Gecko-Drive sitzt an dem Aluminiumwinkel jeweils ein Kühlkörper mit Lüfter. Unterhalb des Winkels befinden sich die 24V-DC-Netzteile als Stromversorgung für die Gecko-Drives. Am unteren Ende der Platte sind die Steuereinheiten und eine Mehrfachsteckdose montiert. Eine Darstellung der Platte inklusive aller zu montierenden Elemente ist der nachfolgenden Abbildung zu entnehmen.

Stückliste & Montageanleitung

Stückliste

| Bezeichnung | Anzahl |

|---|---|

| "Opferplatte" | 1 |

| "Adapter" | 12 |

| "Adapter2" | 2 |

| "AdapterYZAchse_kurz" | 1 |

| "AdapterYZAchse_kurz2" | 1 |

| "Elektroplatte" | 1 |

| "E_Kettenblech" | 1 |

| "E_Kettenblech2" | 1 |

| "E_Kettenblech3" | 1 |

| "E_Kettenblech4" | 1 |

| "Haltewinkel" | 1 |

| "Haltewinkel_Endschalter" | 8 |

| "Werkzeughalter" | 1 |

| "Z-Achse_kurz" | 1 |

| "Z-Achse_kurz_Adapter" | 1 |

| Profil 8 leicht 160x40 L1000 | 2 |

| Profil 8 leicht160x40 L1126 | 1 |

| Profil 8 leicht160x40 L920 | 2 |

| Profil 8 leicht160x40 L520 | 2 |

| Profil 8 leicht 160x40 1250 | 2 |

| Zahnriemenantrieb ZLW-1040-02-B-100-R-300 | 1 |

| MK-0089 Motorkit | 1 |

| Zahnriemenantrieb ZLW-1040-02-B-100-R-1000 | 3 |

| MK-0089 Motorkit | 3 |

| Führungsschiene WS-20, 1120 | 1 |

| Gehäuselager WJ200UM-01-20 | 2 |

| Anschlußelementsatz 117.4.12PZ.A2 | 2 |

| Winkel S208W40S | 16 |

| Kritec Winkel (80x80x80)Zn, Art.-Nr. 11355 | 12 |

| Energiekette E16.4.060.0 Länge 1830mm | 2 |

| Nutenstein 8 St M8 | 118++ |

| Gummifüße | 6 |

| Senkschraube DIN 7991-M8x14 | 32 |

| Senkkopf-Holzschraube 4x20 | 19 |

| Senkkopf-Holzschraube 2,5x25 | 4 |

| Senkkopf-Holzschraube 3x20 | 6 |

| Schraube M3x8 DIN912 | 30 |

| Schraube M3x16 DIN912 | 12 |

| Schraube M8x25 DIN912 | 24 |

| Schraube M6x16 DIN912 | 24 |

| Schraube M8x16 DIN912 | 16 |

| Schraube M3x10 DIN912 | 16 |

| Bohrschleifer IBS/E, Inkl. 34tlg. Einsatzwerkzeugeset und 6 Spannzangen | 1 |

| Steckerleiste, Conrad Best.-Nr.: 611856 - 62 | 1 |

Montageanleitung

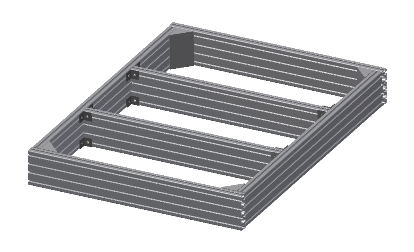

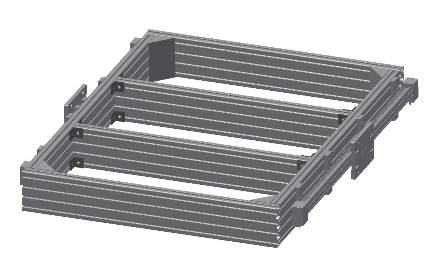

Schritt 1

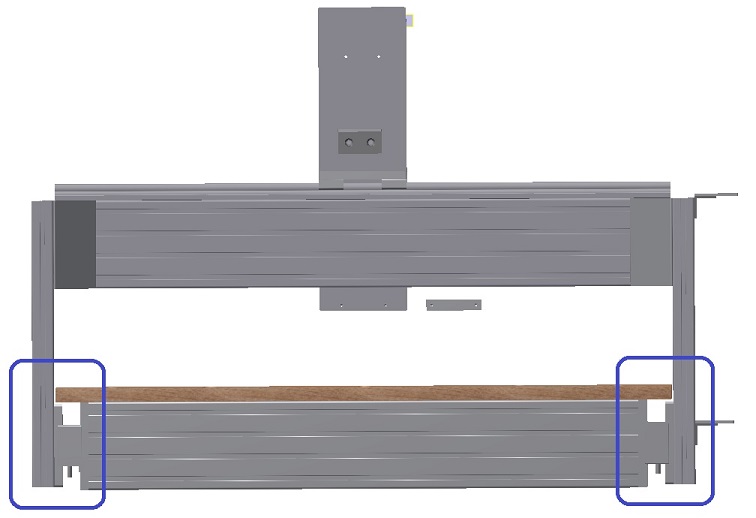

Zunächst wird der Grundrahmen, wie unten abgebildet, zusammengebaut. Benötigt werden dafür Aluminiumprofile mit dem Querschnitt 160x40mm, je zwei Stück in den Längen 1250mm, 1000mm sowie 920mm. Die 1250mm langen Profile dienen als Längsprofil. Quer verbunden werden diese über die 1000mm langen Profile. Verbunden werden die Ecken mittels acht Aluminium-Druckgusswinkeln und passenden M8-Innensechskant-Schrauben. Der Rahmen wird innen durch die beiden 920mm langen Aluminiumprofile in drei gleich große Bereiche unterteilt. Montiert werden diese Profile mittels 16 schwarz lackierter Stahlwinkel, 32 passenden M8-Senkkopf-Innensechskant-Schrauben sowie 32 Nutensteinen.

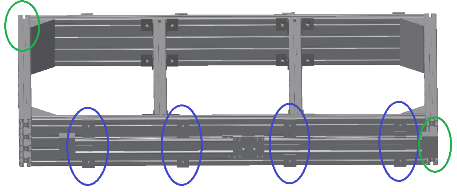

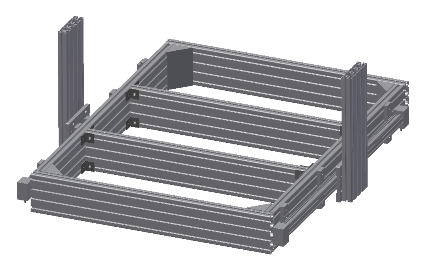

Schritt 2

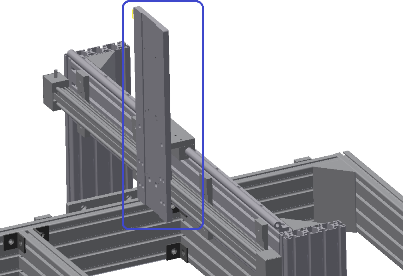

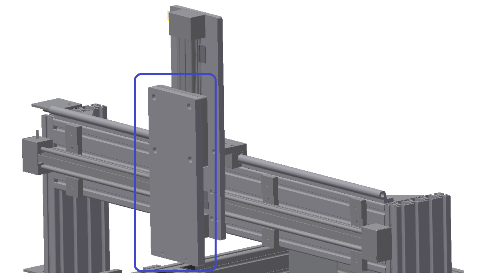

An den beiden langen Seiten des Grundrahmens werden je Seite vier "Adapter" mit Hilfe von je zwei M8x25-Innensechskantschrauben, zwei U-Scheiben M8 sowie zwei Nutensteinen montiert (blaue Markierungen). Dabei ist auf einen gleichmäßigen Abstand der vier "Adpater" zu achten.

Schritt 3

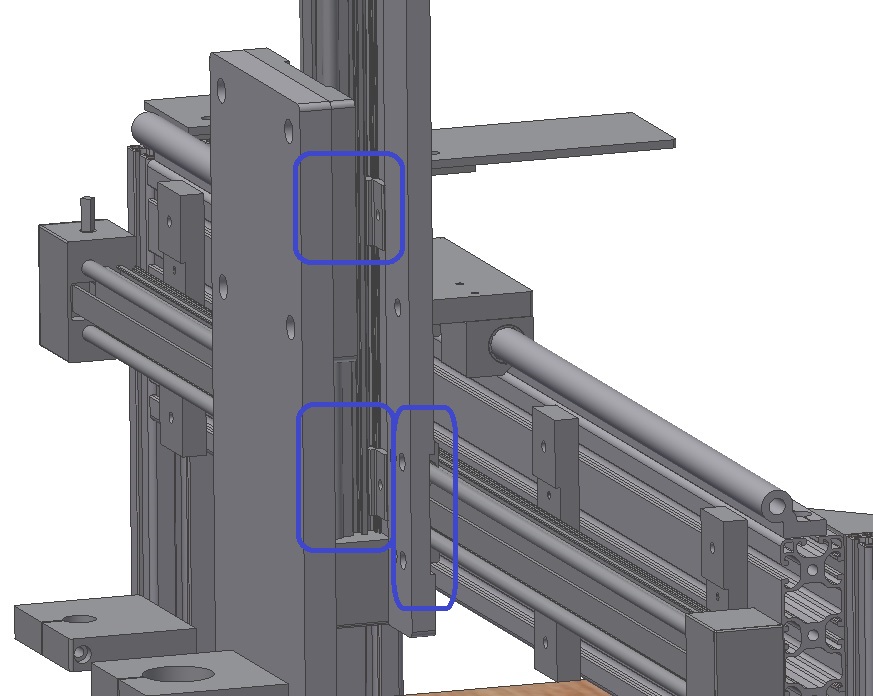

Anschließend werden die beiden langen Linearachsen vom Typ Igus ZLW 1040 mit insgesamt acht Befestigungsschellen und acht M6x16-Innensechskantschrauben mit den Adaptern formschlüssig verschraubt (blaue Markierung).

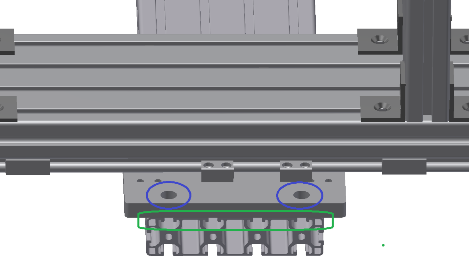

Schritt 4

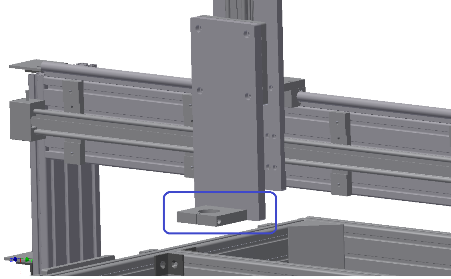

Die Verbindungsplatte der beiden Schlitten wird demontiert und gegen die Platte mit der Bezeichnung "Adapter2" ausgetauscht. Dabei ist darauf zu achten, dass der Riemen stramm gespannt ist, wenn er mit den beiden Schrauben (grüne Markierung) festgeklemmt wird. Der "Adapter2" dient anschließend zur Befestigung der senkrecht stehenden Portal-Seitenwände.

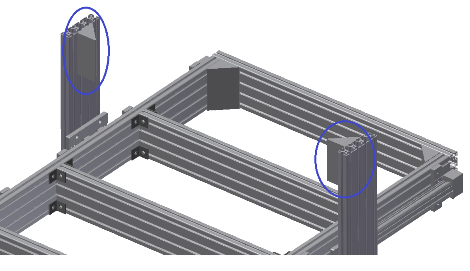

Schritt 5

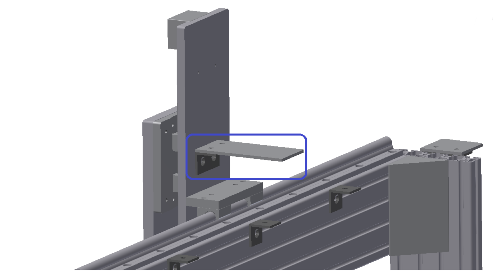

Die beiden Profile mit dem Querschnitt 160x40mm und der Länge von 520mm werden jeweils auf eine Adapterplatte geschraubt. Befestigt sind die Profile über je 4 Stk. M8x16 Schrauben und Nutensteinen (blaue Markierung). Es ist darauf zu achten, dass das Aluminiumprofil bündig mit der Adapterplatte ist (grüne Markierung).

Schritt 6

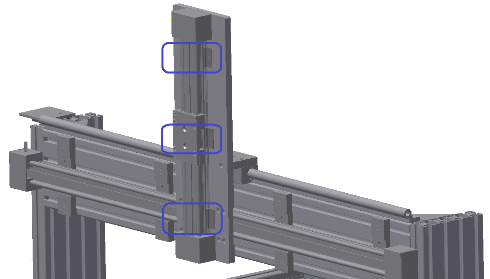

Am oberen Ende der beiden Profile werden jeweils 2 Verbindungswinkel 80x80x80mm mittig an den Profilen befestigt, wie im nachfolgenden Bild gezeigt.

Schritt 7

Das Aluminiumprofil mit dem Querschnitt 160x40mm und der Länge von 1126mm wird mit den Winkeln verschraubt und bildet somit den Portalbalken.

Schritt 8

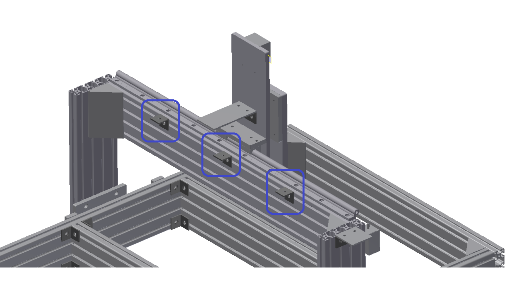

Für die Montage des Y-Achsen-Linearantriebes werden die vier "Adapter" im gleichmäßigen Abstand auf dem Portalbalken verschraubt. Verwendet werden dazu insgesamt acht M8x25-Innensechskantschrauben, acht U-Scheiben M8 sowie acht Nutensteinen (blaue Markierungen).

Schritt 9

Nun wird der Linearantrieb vom Typ Igus ZLW 1040 mit insgesamt acht Befestigungsschellen und acht M6x16-Innensechskantschrauben mit den Adaptern formschlüssig verschraubt. Außerdem wird oberhalb des Portalbalkens die Linearführung vom Typ Igus WS-20 mit zehn M8x12-Innensechskantschrauben sowie zehn Nutensteinen verschraubt, sodass die Linearführung mittig auf dem Portal sitzt.

Schritt 10

Der "AdapterYZAchse_kurz2" wird mit insgesamt vier M8x25-Innensechskantschrauben und vier M8-Unterlegscheiben mit den zwei Führungswagen der Igus WS-20 Linearführung verschraubt. Außerdem wird die Verbindungsplatte des Igus ZLW 1040 Schlittens demontiert und gegen die Platte mit der Bezeichnung "AdapterYZAchse_kurz" ausgetauscht. Dabei ist darauf zu achten, dass der Riemen stramm gespannt ist, wenn er mit den beiden Schrauben festgeklemmt wird.

Schritt 11

Der kurze Linearantrieb vom Typ Igus ZLW 1040 wird mit insgesamt sechs Befestigungsschellen, sechs M6x12-Innensechskantschrauben sowie sechs M6-Unterlegscheiben formschlüssig mit der Z-Achse verschraubt (blaue Markierungen). Wichtig dabei ist, dass die Unterseite der Z-Achsen-Platte mit dem Linearantrieb bündig abschließt.

Schritt 12

Die Verbindungsplatte des Igus ZLW 1040 Z-Achsen-Schlittens wird demontiert und gegen die Platte mit der Bezeichnung "Z-Achse_kurz_Adapter" ausgetauscht (blaue Markierung). Dabei ist darauf zu achten, dass der Riemen stramm gespannt ist, wenn er mit den beiden Schrauben festgeklemmt wird .

Schritt 13

Die Platte mit der Bezeichnung "Z-Achse_kurz" wird mit vier M8x25-Innensechskantschrauben mit dem Linearschlitten der Z-Achse verschraubt, sodass dieser seitlich bündig mit der Schlittenplatte ist (blaue Markierung).

Schritt 14

Der Werkzeughalter mit der Bezeichnung "Werkzeughalter" oder alternativ "Werkzeughalter2" wird mit zwei M6x25-Innensechskantschrauben mit der z-Achsenplatte verschraubt, sodass die Unterseiten beider Teile bündig sind (blaue Markierung).

Schritt 15

Auf der Rückseite der Z-Achse wird mit zwei schwarzen Stahlwinkeln und vier M8-Innensechskantschrauben das "E-Kettenblech4" montiert, welches als einer von zwei Befestigungspunkten für die Energiekette der Y-Achse dient (blaue Markierung).

Schritt 16

Auf der Rückseite des Portalbalkens werden drei schwarze Stahlwinkel mittels M8-Innensechskantschrauben und Nutensteinen mit der obersten Nut des Aluminiumprofiles verschraubt, sodass eine Schenkelfläche bündig zum Profil ist (blaue Markierung). Diese Winkel dienen als Durchhangschutz für die Y-Achsen Energiekette.

Schritt 17

Die Teile "E_Kettenblech" sowie "E_Kettenblech2" werden jeweils mittels 2 schwarzen Stahlwinkeln, vier M8-Senkkopf-Innensechskantschrauben, zwei M8-Muttern sowie zwei Nutensteinen wie nachfolgend gezeigt montiert. Wichtig dabei ist eine Höhendifferenz beider Bleche von 120mm, damit die Energiekette später sauber mitläuft.

Schritt 18

Die "Opferplatte" wird mit M8-Senkkopf-Innensechskantschrauben mit dem Grundrahmen der Maschine verschraubt. Die Bohrungen dafür müssen noch in die Platte eingebracht werden. Wichtig dabei ist, dass die Senkungen tief genug ausgeführt werden, damit der Schraubenkopf tief genug im Holz verschwindet. Nur so ist gewährleistet, dass im Falle eines Hereinfräsens in die Opferplatte nicht der Fräser den Schraubenkopf berührt.

Bilder der Montaeganleitung als Zip-Datei: Medium: Montage.zip

Herausforderungen

Die größte Herausforderung war die Verwendung der vorhandenen Komponenten, da möglichst wenig zusätzlich bestellt werden sollte. Die Vorhandenen Zahnriemenantriebe sind ursprünglich vom Hersteller für leichte (aber schnelle) Pick-and-Place Anwendungen vorgesehen. Dabei treten keine Bearbeitungskräfte auf, lediglich die Gewichtskraft des zu tragenden Bauteils und der Mechanik ansich.

Da bei unserer Maschine aber Bearbeitungskräfte auftreten, musste die Maschine sowohl leicht, als auch steif konstruiert werden. Außerdem mussten die Linearführungen durch eine Modifikation (Verlängerung der Linearschlitten) in ihrem maximal aufnehmbaren Drehmoment verbessert werden.

Eine weitere Herausforderung war der eng gesteckte Zeitplan für dieses Projekt. Ein Großteil der Arbeit, das Konstruieren, musste möglichst frühzeitig abgeschlossen werden um die zu fertigenden Teile in Auftrag geben zu können. Nachdem sämtliche Teile fertiggestellt waren, fehlte etwas Zeit, um die Maschine fertigstellen zu können.

Ausblick

Im Rahmen des Praktikums Produktionstechnik WS2013/2014 konnte die 3D-Bearbeitungsmaschine fertig auskonstruiert werden. Außerdem wurde mit dem Aufbau begonnen, welcher zu 80% fertiggestellt ist. Die Endschalter für die einzelnen Achsen müssen noch montiert werden. Außerdem müssen die Motorleitungen verlängert und an die Steuerung angeschlossen werden. Das Verdrahten der Steuerung ist ebenfalls noch zu erledigen.

Nach Fertigstellung der Montagearbeiten und einem erfolgreichen Umzug in die finalen Räumlichkeiten müssen die einzelnen Achsen rechtwinklig zueinander ausgerichtet werden. Dazu ist weiteres Messequipment notwendig (Fühlhebelmessgerät, Messstativ, Flachwinkel DIN875-II, Fühlerlehrenband).

Der nachfolgende Link führt zur Aufbauanleitung der Fräsmaschine "GP10050" der Firma Auracher Lasertechnik. Die Kapitel 5 und 6 (ab S.44ff) zeigt dabei das Ausrichten dieser Maschine und können analog auf die HSHL-Bearbeitungsmaschine übertragen werden.

http://auracher-lasertechnik.de/Forum/GP10050/Bauanleitung_Mechanik_GP10050.pdf