Legosortiermaschine Separierung

Teammitglieder: Madlen Bartnick, Jerome Wolf,

Dies ist ein Unterartikel von der Legoteil_Zählmaschine, welcher den genauen Aufbau der Separierung beschreibt.

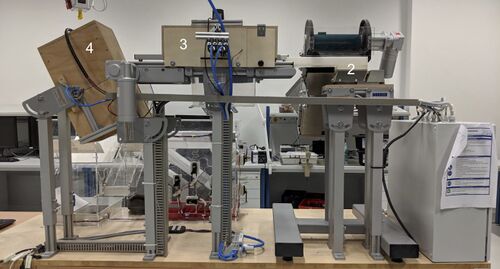

Die Separierung ist die erste Teilaufgabe der Legosortiermaschine. Sie sorgt dafür, dass die Legoteile einzeln und zentriert in die Bildverarbeitungsbox fallen, da dort nur einzelne Teile erkannt werden können.

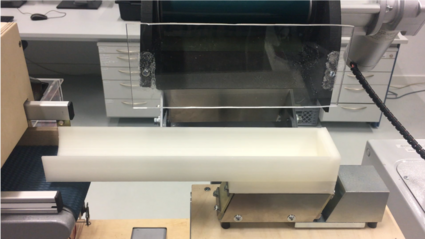

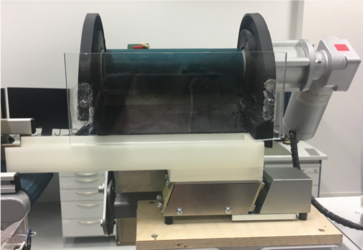

Der aktuelle Aufbau der Separierung besteht aus einem Steigförderband mit Bunker (Abb. 1 Pos. 1). Dort werden die zu sortierenden Legoteile dem System zugeführt. Das Steigförderband transportiert eine Teilmenge der zugeführten Legoteile in eine darunterlegende Vibrationsförderrinne (Abb. 2 Pos. 2), in der diese dann zentriert und weiter vereinzelt werden. Durch die Vibration gelangen die Teile auf ein weiteres Förderband, welches diese durch eine Separierungsbox (Position 3) transportiert.

Die in der Separierungsbox integrierte Kamera liefert Momentaufnahmen der auf dem Transportband beförderten Teile. Mittels Bildverarbeitung wird die Anzahl der auf dem Band liegenden Teile in einem festgelegten Bereich ermittelt. Falls sich mehrere Teile in diesem Bereich befinden, werden mit Hilfe von Druckluftdüsen gezielt einzelne Teile in einen Auffangbehälter befördert. Nach der Separierungsbox befinden sich die Teile einzeln und zentriert auf dem Förderband und fallen von dort aus zur Erkennung in die Bildverarbeitungsbox (Abb. 1 Pos. 4).

Durch diesen Aufbau wurde das im Sommersemester 18 entwickelte Konzept zur Verbesserung der Separierung umgesetzt.

Ansatzpunkte des Konzepts:

- Modifikation des Steigförderbands zur besseren Vereinzelung der Teile

- Integration einer Vibrationsförderrinne zur Zentrierung der Teile

- Umbau der Separierungsbox zur Aussortierung nicht vereinzelter Teile

Die Umsetzung des Konzepts im Wintersemester 18/19 soll Inhalt dieses Artikels sein.

[1]

Modifikation des Steigförderbands zur besseren Vereinzelung der Teile

Da das Steigförderband im Ausgangszustand viel zu viele Teile auf einmal befördert hat (vgl. Abb. 5), wurde dieses modifiziert. Dazu wurden im vorherigen Semester ein neuer Fördergurt und Stollenmaterial bestellt, welche in diesem Semester dann durch Klebeverbindungen zu einem individuellen Stollengurt zusammengefügt wurden. Dabei wurden die Stollen zunächst provisorisch befestigt und verschiedene Anordnungen getestet. Nach und nach wurden die Stollen entfernt und verkleinert, bis sich das optimale Layout für die Vereinzelung ergeben hat (vgl. Abb. 6). In diesem Layout sind nun über den gesamten Gurtumfang verteilt sechs Stollen angebracht, die gemeinsam die gesamte Breite des Gurtes einmal abdecken. Damit die Teile neben den kleinen Stollen nicht aus dem Bunker fallen, musste der Abstreifer angepasst werden. Dazu wurde dieser in schmale Streifen geschnitten, sodass er sich automatisch an die Größe der Stollen anpassen kann. Um die Gesamtstabilität zu erhalten, wurde ein Blech angefertigt und zusammen mit dem Abstreifer oberhalb der Stollen eingebaut (vgl. Abb. 7). Das Ergebnis der Modifikation ist nun eine wesentlich geringere Menge an Teilen, die gleichzeitig durch das Steigförderband gefördert werden (vgl. Abb. 8).

-

Abb. 5: Steigförderband vor der Modifikation

-

Abb. 6: Neues Layout der Stollen

-

Abb. 7: Abstreifer zwischen Bunker und Stollen

-

Abb. 8: Steigförderband nach der Modifikation

Integration einer Vibrationsförderrinne zur Zentrierung der Teile

Um die Teile, die von dem Steigförderband aus dem Bunker befördert werden weiter zu vereinzeln und zusätzlich zu zentrieren, wurde eine Vibrationsförderrinne in den Prozess integriert. Zuvor sind die Teile vom Steigförderband aus dem Bunker direkt auf das Förderband gefallen, welches durch die Separierungsbox zur Bildverarbeitungsbox führt. Dabei wurden die Teile nicht gleichmäßig sondern haufenweise auf dem Förderband verteilt. Diese Haufen führen im weiteren Prozess zu Problemen, da die Bildverarbeitung nur einzelne Teile erkennen kann. Drch die Integration der Vibrationsförderrinne wurde die Haufenbildung auf dem Förderband erheblich gesenkt, da diese die Teile weitgehend hintereinander und zentriert auf das Förderband legt.

Die zur Integration durchgeführten Arbeitsschritte werden nachfolgend genauer erläutert.

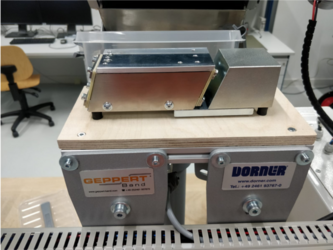

Montage des Vibrationsantriebs in der Anlage

-

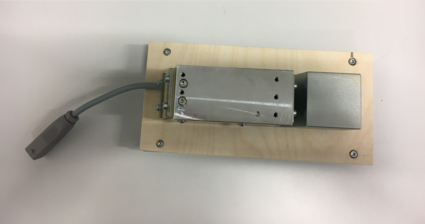

Aufbau der Grundplatte

-

Vibrationsantrieb montiert auf der Grundplatte

-

Montage innerhalb der Anlage

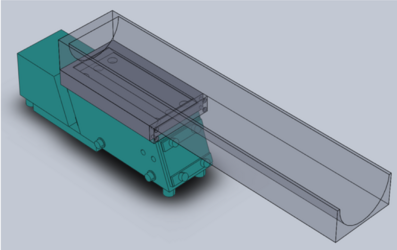

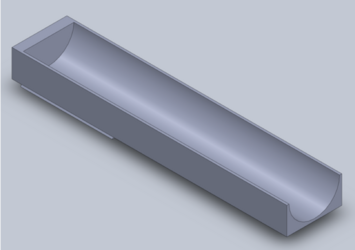

Konstruktion der Förderrinne

-

Gesamtansicht

-

Montageplatte zur Verbindung von Vibrationsantrieb und Förderrinne

-

Förderrinne

Druck und Einbau der Förderrinne

-

Druck der Förderrinne

-

Montage der Förderrinne

-

Übergang zwischen Bunkerband und Vibrationsförderrinne

Umbau der Separierungsbox zur Aussortierung nicht vereinzelter Teile

Da bei der ehemaligen Box zur finalen Vereinzelung die Teile auf dem Band zurückgeschoben wurden, würde dieses Vorgehen das komplette Konzept der Vereinzelung und Zentrierung durch das modifizierte Band und die Vibrorinne stören, da sich auf diese Weise erneut die unerwünschten Teilehaufen bilden würden. Durch die nach aktuellem Stand vorraussichtlich sehr gut Vereinzelung vor der Bildverarbeitungsbox, wurde diese so umgebaut, dass Teile, welche zu nahe beisammen liegen, aus dem System befördert werden. Diese können im späteren Verlauf der Teilerückführung zugeführt werden und werden so erneut verarbeitet. Ein Stillstand durch die Bildung von Teilehaufen wie beim alten Konzept wird so vermieden.

Umbau der Bildverarbeitungsbox

Bidverarbeitung und Programmablauf

Erzeugung des Farbfilters

Bildverarbeitung

Programmablaufplan

Teilerückführung

Die Teilerückführung soll dazu dienen, dem Bunker nicht erkannte sowie ausgeworfene Teile erneut zuzuführen. Dabei wurden verschiedene Optionen in erwägung gezogen, welche im Folgenden genauer erläutert werden sollen.

Inbetriebnahme und Systemtest

Fazit

Folgende Punkte konnten zur Verbesserung der Separierung im WS18/19 realisiert werden:

- Die Vorvereinzelung konnte durch Modifikation des Steigförderbandes erheblich verbessert werden.

- Durch Integration der Vibrationsförderrinne werden die Teile weitgehend nacheinander und zentral auf das nachfolgende Förderband gebracht.

- Durch gezieltes Ausschleusen unzureichend vereinzelter Teile in der neuen Separierungsbox wurde die Dauer des Separierungsprozesses erheblich verringert.

- Die dadurch entstandene neue Separierung in 95% aller Fälle erfolgreich.

Ausblick

Folgende Aufgaben können von nachfolgenden Gruppen im Bereich der Separierung bearbeitet werden:

- Realisierung einer automatischen Rückführung der nicht erkannten oder durch die Separierungsbox ausgeschleusten Teile.

Autoren

Dies ist ein Unterartikel von der Legoteil_Zählmaschine, welcher den genauen Aufbau der Separierung beschreibt.