Legosortiermaschine Sortierung

Teammitglieder: Tobias Brandt, Marc Eidhoff

Dies ist ein Unterartikel von der Legoteil_Zählmaschine, welcher den genauen Aufbau der Sortiereinheit beschreibt.

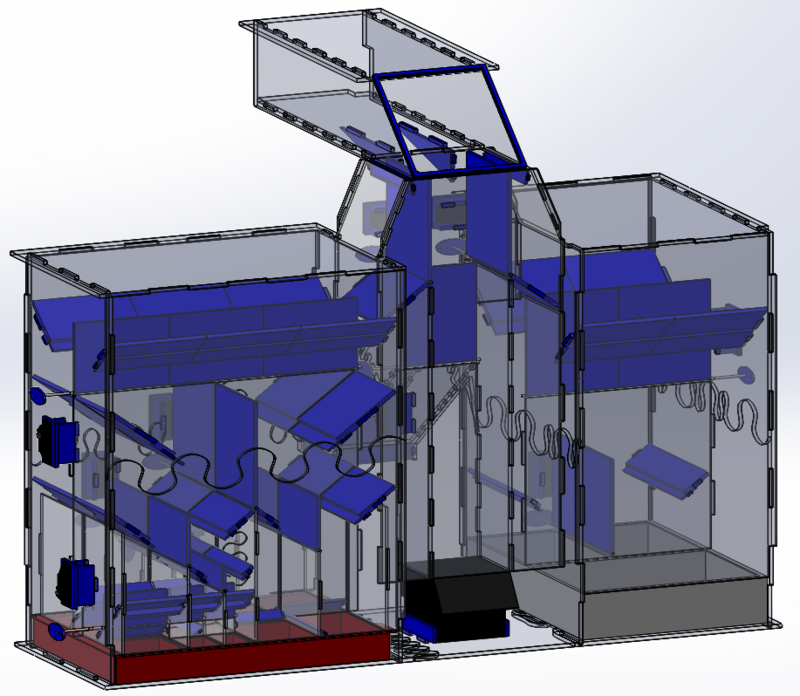

Die Sortiereinheit der Legosortiermaschine stellt einen der drei wichtigen Bereiche dar. Aufgabe der Sortiereinheit ist die Übernahme eines Legoteils von der Bildverarbeitung und der physikalische Transport in das richtige Fach. Nach einer ausführlichen Ist-Analyse im letzten Semester wurde beschlossen, die Einheit von Grund auf neu zu konzipieren. Dafür wurde bereits ein umfangreiches CAD-Modell erstellt. Ziel in diesem Semester ist die Überprüfung und Umsetzung des Konzeptes.

Anforderungen und Ziele im Sommersemester 2018

| Spezifikations-ID | Anforderungs-ID | Anforderungstitel | Beschreibung der Spezifikation |

|---|---|---|---|

| 020 | REQ10.2010 | Antriebe | Elektrischer Antrieb muss vorhanden sein |

| 030 | REQ10.2020 | Energieversorgung | Per 230V AC Schukostecker |

| 040 | REQ10.2030 | Abmessungen | 2,5m x 1m x 1,5m Grundplattenmontage |

| 051 | REQ10.2040 | Sicherheit/ Gefährdungsbeurteilung | Elektrische Sicherheit (Erdung metallischer Teile, Isolationskontrolle, Notabschaltfunktion) |

| 055 | REQ10.2040 | Sicherheit/ Gefährdungsbeurteilung | Gefährdungsbeurteilung: Welche Teile bringen welche Gefahr mit sich? |

| 056 | REQ10.2040 | Sicherheit/ Gefährdungsbeurteilung | Drucken und Anbringen von Warnhinweisen |

| 161 | REQ10.2320 | Sortierung der Legoteile in die Kästen | Kontaktaufnahme und Besprechung mit HSHL Hamm |

| 162 | REQ10.2320 | Sortierung der Legoteile in die Kästen | Kontrolle der SolidWorks Komponenten |

| 163 | REQ10.2320 | Sortierung der Legoteile in die Kästen | Umwandeln der ".sldprt" Dateien in ".dxf" Format |

| 164 | REQ10.2320 | Sortierung der Legoteile in die Kästen | Anpassen der ".dxf" Dateien für den LaserCutter (via IncScape) |

| 165 | REQ10.2320 | Sortierung der Legoteile in die Kästen | Fertigung der Teile mit Hilfe von 3D Drucker und Laserschneidsystem (Hamm) |

| 166.2 | REQ10.2320 | Sortierung der Legoteile in die Kästen | LaserCutter Teile kontrollieren und gegebenenfalls entgraten |

| 166.3 | REQ10.2320 | Sortierung der Legoteile in die Kästen | Wellen an die Klappen kleben |

| 166.7 | REQ10.2320 | Sortierung der Legoteile in die Kästen | PWM-Signal prüfen |

| 166.8 | REQ10.2320 | Sortierung der Legoteile in die Kästen | Funktionalität der Servomotoren herstellen |

| 166.9 | REQ10.2320 | Sortierung der Legoteile in die Kästen | Steckverbindung von Sortiereinheit und Schaltschrank |

| 170 | REQ10.2321 | Beschriftung für die Sortierung der Legoteile in die Kästen | Fächer mit Aufklebern des Inhalts markieren |

| 500.4 | REQ10.2380 | Komponententests | Für die Entwickelte Software bzw. Steuer- und Regelungsalgorithmen müssen geeignete Komponententests durchgeführt und geeignet dokumentiert werden |

Hauptteil

Teilkonzept: Fügen

Die Klappenbox soll aus durchsichtigen Acrylglas-Platten realisiert werden. Das hat den Vorteil, dass der ganze Mechanismus einsehbar ist. Ebenfalls besteht die Möglichkeit auf den Laser-Cutter und Acrylglas Reserven der Hochschule zuzugreifen, was die Umsetzung der Konstruktion günstiger und schneller umsetzbar macht. Mit dem Laser-Cutter können die Platten mit hoher Auflösung aus CAD-Dateien zugeschnitten werden.

Das Fügen soll durch Verzahnung der Acrylglas-Platten realisiert werden. Sie sollen mit Hilfe von lichthärtendem Reaktionsklebstoff verklebt werden, wie in 'Abb. 5' zu sehen.

Weiterhin sollen Kleinteile mit einem 3D-Drucker gefertigt werden, welcher ebenfalls von der Hochschule gestellt wird, was einen günstigen und einfachen Fertigungsweg ermöglicht. Diese können ggf. auch verklebt werden, wozu sich ein Alleskleber eignet.

Teilkonzept: Klappengestaltung

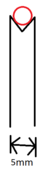

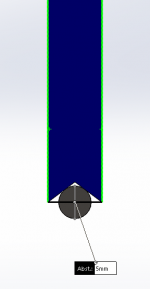

Für die Klappen wird 5mm starkes Acrylglas verwendet, welches an der Unterseite eingekerbt wird, um eine einfache Anbringung des Stahldrahtes zu ermöglichen (siehe 'Abb. 6').

Teilkonzept: Klappenlagerung

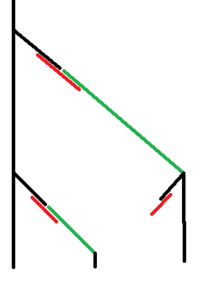

Für die Lagerung der Klappen wird lediglich ein Loch auf beide Seiten der Wände gebohrt, durch welches der Stahldraht gesteckt wird (siehe 'Abb. 7').

Teilkonzept: Trichter

Mit Hilfe einer Anschlagplatte, kann die Klappe passgenau mit dem Trichter und der Wand (schwarz) abschließen, um so Kanten oder Verkantungsgefahren zu vermeiden (siehe 'Abb. 8').

Teilkonzept: Stellerauswahl

Bevor verschiedene Servos gegenübergestellt werden können, müssen zunächst einige Kriterien festgelegt werden.

- Das erste Kriterium für die Servos ist, dass diese mit 5V Versorgungsspannung betrieben werden können.

- Das zweite Kriterium ist, dass das Drehmoment des Servos bei 5V Versorgungsspannung ausreicht, die für das jeweilige Servo zugehörige(n) Klappe(n) zu bewegen.

Um das Design der Drehmomentübertragung von Servo zu Welle zu vereinfachen, soll nach Möglichkeit ein Servotyp für alle Wellen eingesetzt werden.

Auf vielen Wellen sind mehrere kleine Klappen befestigt und auf wenigen eine große Klappe.

Für die Vorsortierung werden drei Servos benötigt, die jeweils eine große Klappe bewegen.

Bei der Feinsortierung in die weiße Einlage werden zwei Servos benötigt, für zwei große Klappen.

In dem Tower für die Feinsortierung in die rote Einlage, müssen sechs Servos verbaut, die in allen Fällen, bis auf einem Fall, mehrere Klappen auf einer Welle bewegen müssen.

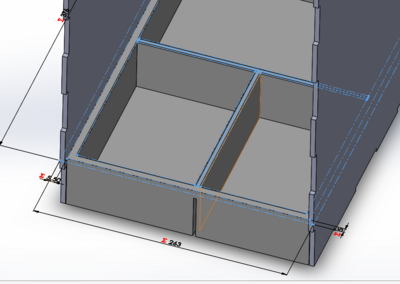

Die Extremfälle der Klappen wäre für die Größte eine Abmessung von ca. 263mm x 200mm x 5 mm.

Diese klappe befindet sich auf der ersten Ebene des TowerWeiß, wie in 'Abb. 9' zu sehen ist.

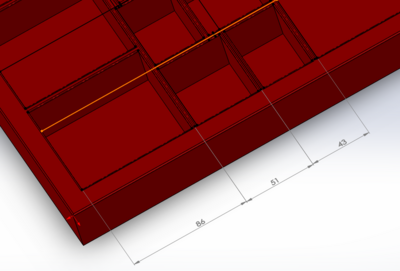

Der Fall der wenigsten kleinen Klappen auf einer Welle wären drei Klappen auf der untersten Ebene im TowerRot, mit den Abmessungen von ca. 1: 51mm x 60mm x 5mm, 2: 43mm x 60mm x 5mm, sowie 3: 86mm x 60mm x 5mm (siehe 'Abb. 10').

Nach ISO 1183 beträgt die Dichte von Plexiglas , wodurch sich die Gewichte für die Klappen wie folgt berechnen lassen:

- Groß:

- Klein:

Ausgehend vom dem jeweils größt möglichen Hebelarm ergeben sich folgende mindestens benötigte Drehmomente:

- Groß:

- Klein:

Wie bereits erwähnt, soll nach Möglichkeit ein Servotyp für alle Klappen bzw. Wellen verwendet werden.

Daher wird im Folgenden nur mit dem mindestens Benötigten Drehmoment der großen Klappe gearbeitet.

Aufgelistet sind zehn verschiedene Standard-Servos unterschiedlicher Hersteller und Anbieter (siehe 'Abb. 11').

Diese zehn Servos werden nun anhand verschiedener Kriterien miteinander verglichen (siehe 'Abb. 12'), ähnlich wie bereits die verschiedenen Sortierverfahren bewertet und verglichen wurden. (siehe Link)

Anhand dieser Gegenüberstellung und der Bewertung der einzelnen Servos, lässt sich deutlich erkennen, dass „DS4020“ das beste Servo für unsere Anwendung ist, knapp gefolgt von „BMS-410C“, welches zwar im Preis überzeugt, dafür aber in allen anderen Kriterien Abzüge bekommt.

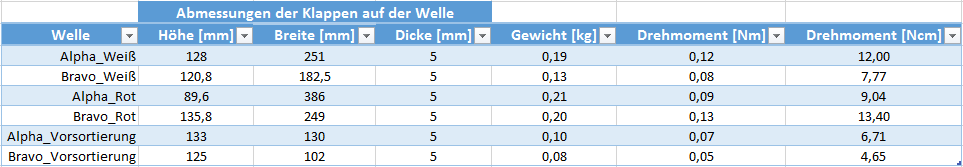

Da die fertige Konstruktion als CAD-Modell die wahren Maße der Klappen offenbart hat, wurde die Drehmomentberechnung aktualisiert. (siehe 'Abb. 13')

Allerdings lässt sich erkennen, dass sich zwar die Welle geändert hat, die das größte Drehmoment beansprucht, jedoch das benötigte Drehmoment nicht wesentlich.

Links zu den Servos:

Teilkonzept: Stellerbefestigung

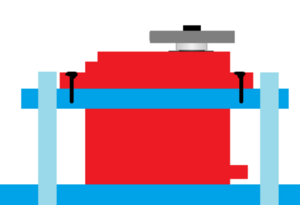

Die Servos werden auf eine kleine Platte geschraubt, die wiederum mit dem Kasten verklebt ist. (vgl. 'Abb. 14')

Teilkonzept: Drehmomentübertragung

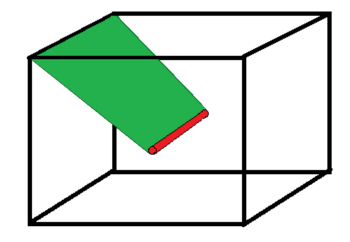

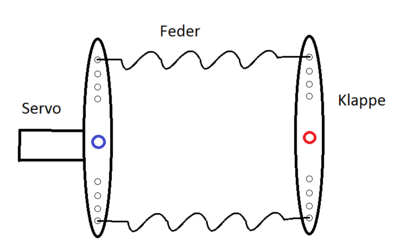

An Servo- und Klappenachse sind Flügelhörner, wie im Modellbau üblich, befestigt. Diese sollen mit dem 3D-Drucker gefertigt werden. Die beiden Flügelhörner sind elastisch durch Federn gekoppelt (siehe 'Abb. 15'). So kann der Servo auch übersteuert werden, ohne einen Schaden am Servo und am Klappenmechanismus zu bewirken. Im Fall der Übersteuerung wird lediglich eine Feder gestaucht und die andere gestreckt.

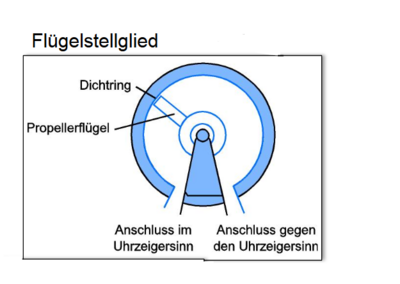

Eine weitere Alternative zur Drehmomentübertragung ist ein Flügelstellglied, welches pneumatisch und nicht elektrisch angetrieben wird.

Der Vorteil dieses Stellgliedes ist, dass die Endpositionen leicht und mit viel Kraft angesteuert werden können. Ein weiterer Vorteil pneumatischer Antriebe ist, dass sie keine Kraftregulierung benötigen und dadurch elastisch stellbar sind. (siehe 'Abb. 16')

Teilkonzept: Vorsortierung

Für die Vorsortierung gibt es verschiedene Lösungsansätze. Einerseits vom Prinzip der Klappenbox und als 4-3-Wegeventil, wobei es für dieses Ventil drei verschiedene Ideen gibt.

Einmal die Idee mit drei verschiedenen Stellungen des Fliegengitters, um das Teil in die gewünschte Richtung abzulenken,

einmal mit einer Stellung des Fliegengitters und einer Klappe auf zwei Seiten, die in der mittleren Stellung oben sind und durch die Schwerkraft nach unten fallen, sobald das Gestell wieder in Ausgangslage gefahren ist und

einmal mit einer Stellung des Fliegengitters, aber Schächten unterhalb, die in jeweils andere Richtungen führen. (siehe 'Abb. 17')

Teilkonzept: Rückführung

Geplant ist per Förderband, optional kann eine Kiste verwendet werden.

Teilkonzept: Abbremsung

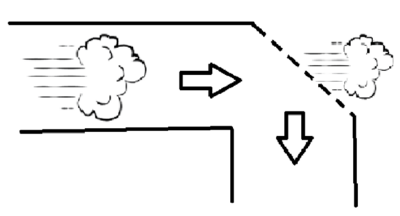

Da vergangene Semester von beschädigten oder zerstörten Legoteilen durch das Herauspusten aus der Bildverarbeitungsbox berichteten, soll ein schräges Fliegengitter montiert werden, sodass die Luft zwar entweichen kann, die Teile aber dennoch im System bleiben. (siehe 'Abb. 18')

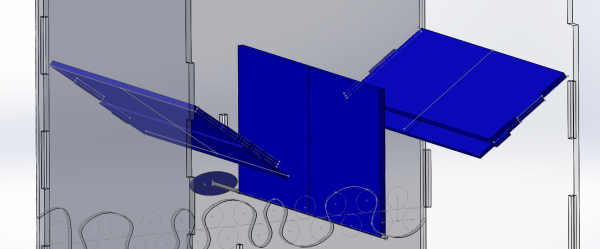

CAD-Konstruktion

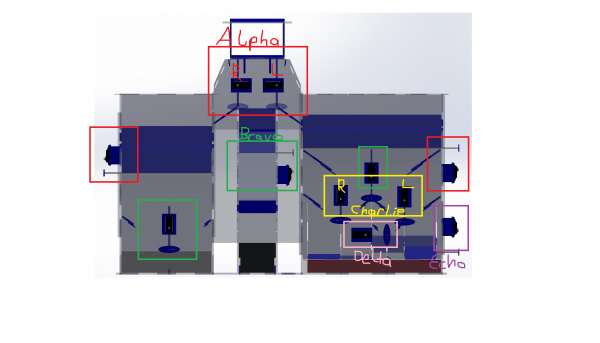

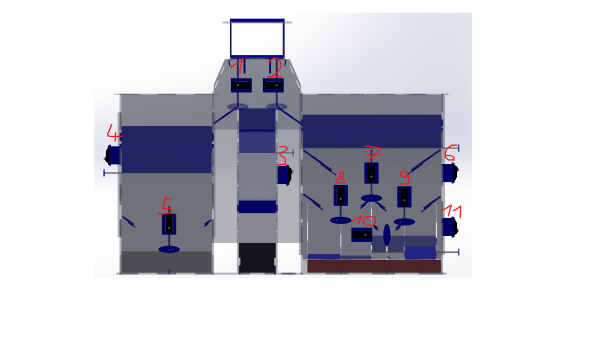

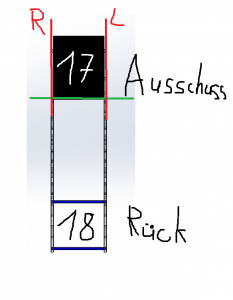

Aufgrund der Komplexität des Projektes und der Konstruktion wurden die Klappen bzw die Wellen in Ebenen aufgeteilt ('Abb. 19') und nummeriert ('Abb. 20').

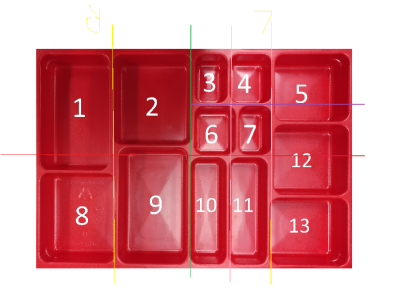

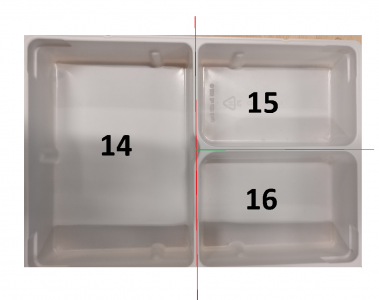

Die Fächer zur Einsortierung wurden ebenfalls nummeriert ('Abb. 21', 'Abb. 22' & 'Abb. 23').

-

Abb. 19: Skizze Servoebenen

-

Abb. 20: Skizze Servonummern

-

Abb. 21: Fächer TowerRot

-

Abb. 22: Fächer TowerWeiß

-

Abb. 23: Fächer Vorsortierung

Weiterhin war die genaue Lagebeschreibung der einzelnen Bauteile eine Herausforderung.

Diesbezüglich findet sich im SVN eine Textdatei mit Anmerkungen zu den Beschreibungen.

Sämtliche Dateien bzgl der Sortiereinheit befinden sich in einem gesonderten Ordner im SVN.

Die Hauptbaugruppe ist unte dem Namen Masterbaugruppe zu finden.

Teilkonzept: Fügen

Wie bereits in der Vorentwicklung festgelegt, soll die Konstruktion komplett steckbar und somit leicht (de)montierbar sein.

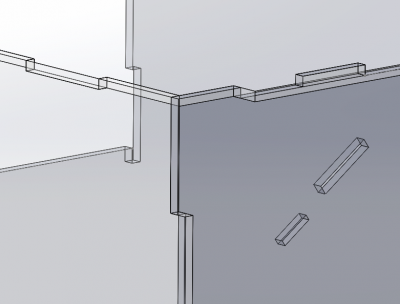

Dies wurde durch eine Verzahnung der großen Platten und Schlitzen für kleine Bauteile, wie im Bild unten zu sehen, realisiert. (vgl. 'Abb. 24')

Teilkonzept: Klappengestaltung

Aufgrund der Nut auf der Unterseite der Klappe zur besseren Klebeverbindung dieser mit der Welle, wurde sich dazu entschieden, die Klappen nicht aus Acrylglas zu fertigen, sondern mit dem 3D-Drucker herzustellen. (siehe 'Abb. 25')

Die Klappen werden mit Hilfe eines Allesklebers mit der Stahlwelle verbunden.

Teilkonzept: Klappenlagerung & Trichter

Die Stahlwelle der Klappe ist in einem Loch in der Towerwand gelagert.

Durch die Anschlagplatten zu beiden Seiten der Klappe ist ein passgenaues Abschließen des Trichters gewährleistet, sowie eine Verminderung der Verkantungsgefahr. (vgl. 'Abb. 26')

Ebenso dienen die Trichter zur Klappenhöhenverringerung, um sich so genug Spielraum für jede Ebene zu gewährleisten.

Teilkonzept: Stellerbefestigung

Die Servos werden über Schrauben mit einem gedruckten 3D-Bauteil verbunden, welches wiederum über das bereits erwähnte Stecksystem und einem Alleskleber mit den Towern verbunden wird. (siehe 'Abb. 27')

Teilkonzept: Drehmomentübertragung

Sowohl an den Wellen, als auch an den Servos sind Flügelhörner angebracht.

Um eine Torsion zwischen Flügelhorn und Welle zu verhindern, muss das Ende der Welle so gebogen werden, dass diese in das zweite Loch gesteckt werden kann, bevor beides miteinander verklebt wird.

Zwischen beiden Flügelhörnern werden jeweils auf der linken und rechten Seite der Flügelhörner Federn gespannt, sodass die Klappen mit Druck an die Anschlagplatten gedrückt werden kann und eventuelle Steuerfehler (Zittern) minimiert werden. (siehe 'Abb. 28')

Teilkonzept: Vorsortierung

Die Vorsortierung in die drei Hauptkategorien „erkanntes Teil“, „erkanntes Fremdteil“ und „nicht erkanntes Teil“, wurde mit Hilfe von drei Klappen realisiert. (vgl. 'Abb. 29')

- Ist das Teil ein „erkanntes Fremdteil“, so fällt es einfach nach unten durch und alle Klappen sind in ihrer Extremposition an der Wand.

- Ist das Teil ein „nicht erkanntes Teil“, so befinden sich die beiden oberen Klappen in ihrer Extremposition an der Wand und die darunter liegende Klappe wird so gestellt, dass das Teil abgelenkt wird und in den Rückführschacht gelangt.

- Für die Kategorie „erkanntes Teil“ sind die beiden oberen Klappen zuständig. Soll das Teil in die weiße Einlage einsortiert werden, so stellt sich die rechte Klappe, bei der roten Einlage die Linke.

Teilkonzept: Rückführung

Derzeit ist für die Rückführung (siehe 'Abb. 29' & 'Abb. 30') eine Box geplant, die unter der Öffnung des Rückführschachts platziert wird.

Jedoch wäre auch ein Förderband möglich, welches nicht erkannte Teile wieder zurück in den Bunker befördert.

Dieses Förderband müsste dem entsprechend unter einem Winkel angebracht werden, um den Höhenunterschied von Öffnung Rückführschacht und Öffnung Bunker zu überbrücken.

Teilkonzept: Abbremsung

Für die Abbremsung wurde kein Fliegengitter, wie anfangs geplant, sondern ein Metallgitter verwendet, da dieses bei häufiger Nutzung oder Beschuss keine bis keine Verschleißerscheinungen aufweisen wird, anders wie beim Fliegengitter zu erwarten wäre.

Der Rahmen wurde bereits gedruckt und das Gitter mit diesem verklebt. (vgl. 'Abb. 31', Konstruktionsbild)

Teilkonzept: Betriebssicherheit

Die komplette Konstruktion der Sortiereinheit ist ein abgeschlossenes System, in welches sich während des Betriebs nur bedingt eingreifen lässt.

Die Deckel der Tower, sowie des Transportschachts von der Bildverarbeitungsbox zur Vorsortierung, sind mit einem kleinen Überstand versehen, sodass sie sich abnehmen ließen, sofern ein Eingreifen notwendig wäre.

Weiterhin sind alle Servos nach Möglichkeit auf der Rückseite oder an den Seiten, nicht aber auf der Vorderseite angebracht, sodass man dort nur schwierig mit den Fingern herein geraten könnte.

Ebenso sind die beiden Tower mit einem Verpolschutz auf der Grundplatte versehen, sodass sich die Einlagen der Legokästen weder falsch herum, noch vertauscht einsetzen lassen.

Fertigung

Aufgrund des beschränkten Fertigungsraumes, sowohl des 3D-Druckers als auch des Lasercutters, mussten große Bauteile teils mehrfach getrennt und in sich steckbar sowie stabil, umkonstruiert werden.

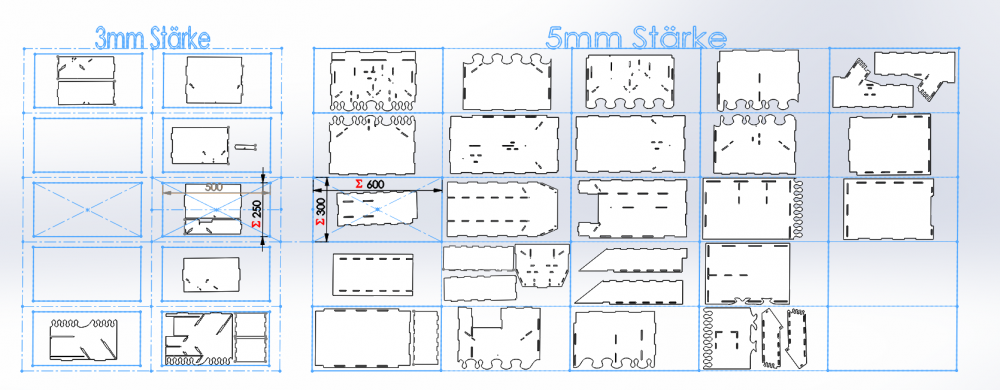

Acryl-Platten

Alle 37 Bauteile, die aus Acrylglas gefertigt werden sollen, wurden bereits in SolidWorks so angeordnet, dass möglichst wenig Platten zur Herstellung aller Bauteile von Nöten sind. (vgl. 'Abb. 32')

Die CAD-Modelle wurden von dem ".SLDPRT"-Format in Vektorgrafiken(.SVG) umgewandelt, damit diese an die zuständigen wissenschaftlichen Mitarbeiter(Ansprechpartnerin Herr Björn Schmidt) in Hamm für den Lasercutter geschickt werden konnten.

Diese Umwandlung der SolidWorks Dateien stellte das Programm leider nicht zur Verfügung, weshalb das kostenfrei nutzbare Programm Inkscape zu Hilfe geholt werden musste.

Hierzu wurden die SolidWorks Dateien importiert, Schneidelinien rot(ff0000) und 0,01 mm stark sein, sowie die sämtliche Beschriftungen entfernt. Anschließend wurde die Datei im bereits genannten '.svg'-Format gespeichert.

Ein zusätzliches Formular zur Bestellung von Material befindet sich im SVN.

3D-Druckteile

Es wurden schon einige Bauteile der 93 zu druckenden Teile im 3D-Druck gefertigt und zusammengesetzt.

Aufgrund der Überhänge von einzelnen Bauteilen mussten diese noch händisch, per Cuttermesser und Handfräse, nachgearbeitet werden.

Sowie alle Bauteile von unerwünschtem Zusatzfilament mit Hilfe eines Cuttermessers befreit werden müssen.

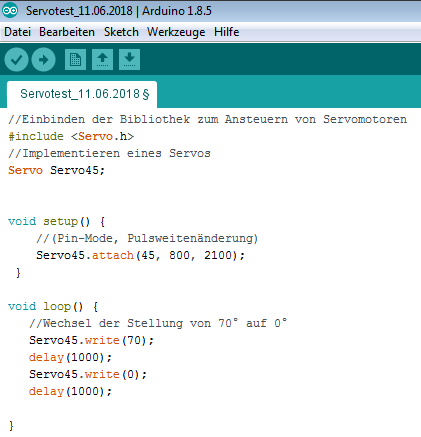

Servos

Für das korrekte Anschließen der Servos ist die richtige Verpolung zu beachten. Der Servo bietet drei verschiedenfarbige Anschlussmöglichkeiten: Orange(PWM-Signal), Rot(5V) und Braun(Ground).

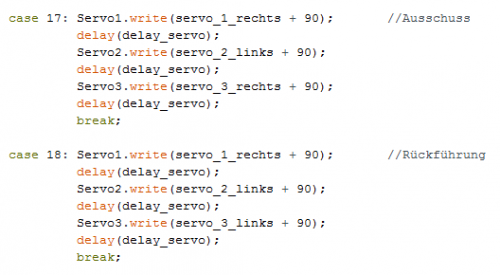

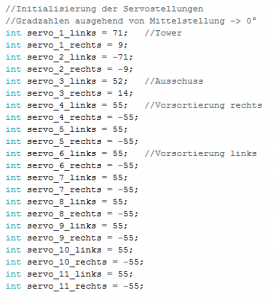

Angesteuert werden diese über die PWM-Anschlüsse des Arduinos und einer Steuerleitung.

Die Arduinosoftware wurde dahingehend erweitert, sodass sie in der Theorie funktionieren müsste. (siehe 'Abb. 34' & 'Abb. 35')

-

Abb. 34: Arduinosoftwareausschnitt: Servos stellen

-

Abb. 35: Arduinosoftwareausschnitt: Servo Extrempositionen Deklarierung

Speicherort: SVN_SDE_Legosortiermachine\trunk\SRC\Arduino\Arduino_Kommunikation\Serielle_Kommunikation_Arduino_Matlab_neu\Servotest\beispiel_Servo

Jedoch gibt es hier noch ungeklärte Störungen und Fehler, da auf einigen Pins des Arduinos scheinbar kein Signal gesendet oder überlagert wird.

Eine mögliche Ursache der Störungen könnte die Kabellänge sein, die momentan 10m beträgt.

Eine andere mögliche Ursache der Störungen könnte die Pinbelegung haben, da nur einige Servos Störungen aufweisen.

Beide Annahmen der Störungsursache, konnten aufgrund von Zeitmangel nicht näher untersucht werden.

In 'Abb. 36' zu sehen sind zwei Pins, auf denen das gleiche Signal an die Servos gesendet werden sollte, jedoch nur bei dem einen richtig ankommt.

Ansteuerung der Servos

Um über die Arduino Software Servos anzusteuern gibt es eine bestehende Bibliothek "Servo.h" welche lediglich eingebunden werden muss. Die Winkelstellung der Servos erfolgt anschließend über eine Pulswellenbreite. Einige Servos (z.B. wie das verwendete Modell „MC-410“) benötigen zur Ansteuerung eine andere Pulslänge als die Standardeinstellung in Arduino. Deshalb funktionieren sie mit den Beispielprogrammen nur sehr unzuverlässig. Typischerweise funktionieren kleine langsame Änderungen im mittleren Winkelbereich problemlos, während schnelle Bewegungen oder solche in Randbereichen einfach ignoriert werden. Im folgendes Beispielprogramm ist der Test eines Servos mit angepasster Pulsweitenbreite implementiert worden:

Die Erklärung wie die Pulsweite angepasst werden kann ist unter folgendem Link zu finden: Pulsweitenanpassung

Einsortierung

Fächer mit Aufklebern des Inhalts markieren

Für die Einsortierung der Legoteile in die entsprechenden Kisten wurden diese mit Aufklebern versehen (siehe Abbildung 38).

-

Abb. 38: Aufkleber in den Fächern der Kiste

-

Abb. 39: Liste der Legoteile

Außerdem wurde eine Liste erstellt, welche die Anzahl der Teile beinhaltet. Die Liste wurde ausgedruckt und zur Sortiermaschine gelegt und zedem an folgendem Speicherort abgelegt:

Quelle: SVN_SDE_LegoSortiermaschine\Teams\Sortierung\Einsortierung\Einsortierung.xlsx

Ausblick/Finaler Stand

In den beiden Semestern SS17 und WS17/18 wurden verschiedene Sortierverfahren validiert, verifiziert und evaluiert.

Bei der Gegenüberstellung der verschiedenen Sortierverfahren, ergab sich als beste Lösung eine Klappenbox mit der Möglichkeit, in die originalen Einlagen der Legokisten zu sortieren.

Alle Einzelheiten der Klappenbox wurden in Teilkonzepten vorentworfen und anschließend in CAD umgesetzt.

Weiterhin wurden schon die ersten Schritte zur Fertigung und Inbetriebnahme gesetzt, indem die Arduinosoftware zur Ansteuerung der Servos erweitert wurde (Link), sowie schon einige 3D-Druckteile bereits gefertig wurden (Link).

Eine Übersicht über sämtliche Bauteile befindet sich im SVN.

Um einen besseren Überblick über den finalen Stand zu geben, wurde ein kurzes Video gedreht, welches die CAD-Konstruktion zeigt.

Im kommenden Sommersemester 18 sind noch folgenden Aufgaben zu erledigen, um das Projekt erfolgreich abzuschließen:

- Umwandlung der ".SLDPRT"-Dateien in ".svg"-Dateien via Inkscape

- Fertigung der Platten

- Fertigung der 3D-Druckteile

- Zusammenbau

- Inbetriebnahme

Dies ist ein Unterartikel von der Legoteil_Zählmaschine, welcher den genauen Aufbau der Sortiereinheit beschreibt.