Zuführung der Legosteine mittels Vibrationswendelförderer: Unterschied zwischen den Versionen

| Zeile 562: | Zeile 562: | ||

== Ausblick == | == Ausblick == | ||

Verbesserung: | '''Verbesserung:''' | ||

1. Über eine Optimierung der Fördertopfoberfläche, insbesondere der Förderbahn und Topfwand, könnte eine Minimierung der Verkantungsmöglichkeiten realisiert werden. | '''1.''' Über eine Optimierung der Fördertopfoberfläche, insbesondere der Förderbahn und Topfwand, könnte eine Minimierung der Verkantungsmöglichkeiten realisiert werden. | ||

Lösungsmöglichkeiten: 3D-Druck engmaschiger anfertigen mit anschließendem Schleifen der Oberflächen, nachträgliche Oberflächenbeschichtung durch z.B. eine Lackierung, Herstellung der Bauteile über ein Herstellungsverfahren das eine bessere Oberflächengüte verspricht wie z.B. Feingießen, Fräsen...etc. | '''Lösungsmöglichkeiten:''' 3D-Druck engmaschiger anfertigen mit anschließendem Schleifen der Oberflächen, nachträgliche Oberflächenbeschichtung durch z.B. eine Lackierung, Herstellung der Bauteile über ein Herstellungsverfahren das eine bessere Oberflächengüte verspricht wie z.B. Feingießen, Fräsen...etc. | ||

2. Durch eine weitere Optimierung der Schikanenkonstruktion könnte eine effektivere Sortierung erzielt werden. | '''2.''' Durch eine weitere Optimierung der Schikanenkonstruktion könnte eine effektivere Sortierung erzielt werden. | ||

Lösungsmöglichkeiten: Konstruktion der Schikanen als 3D-Bauteile mit anschließender Simulation -> Optimierung bereits vor der Ausführung | '''Lösungsmöglichkeiten:''' Konstruktion der Schikanen als 3D-Bauteile mit anschließender Simulation -> Optimierung bereits vor der Ausführung | ||

3. Um die zu fördernde Menge der Bausteine zu erhöhen und den Nachtfülltakt zu minimieren wäre eine Steigerung des Fördertopfvolumens möglich. Dies kann über eine Verlängerung der Förderlaufbahn und somit der Fördertopfhöhe realisiert werden. | '''3.''' Um die zu fördernde Menge der Bausteine zu erhöhen und den Nachtfülltakt zu minimieren wäre eine Steigerung des Fördertopfvolumens möglich. Dies kann über eine Verlängerung der Förderlaufbahn und somit der Fördertopfhöhe realisiert werden. | ||

Lösungsmöglichkeit: Erhöhung der Umdrehungsanzahl oder der Steigunghöhe der konstruierten "Spirale/Helix" - Windungen. (siehe [http://193.175.248.52/wiki/index.php/Zuführung_der_Legosteine_mittels_Vibrationswendelförderer#3D-Modellierung_des_F.C3.B6rdertopfes Schritt.3: Konstruktion der Helix]) | '''Lösungsmöglichkeit:''' Erhöhung der Umdrehungsanzahl oder der Steigunghöhe der konstruierten "Spirale/Helix" - Windungen. (siehe [http://193.175.248.52/wiki/index.php/Zuführung_der_Legosteine_mittels_Vibrationswendelförderer#3D-Modellierung_des_F.C3.B6rdertopfes Schritt.3: Konstruktion der Helix]) | ||

4. Die Verbindungstelle zwischen Fördertopf und Auslauf könnte zusätzlich modifiziert werden. | '''4.''' Die Verbindungstelle zwischen Fördertopf und Auslauf könnte zusätzlich modifiziert werden. | ||

Lösungsmöglichkeit: Einsatz einer losen Lagerung zwischen Fördertopf und Fördertopfauslauf. | '''Lösungsmöglichkeit:''' Einsatz einer losen Lagerung zwischen Fördertopf und Fördertopfauslauf. | ||

== Dateiverzeichnis == | == Dateiverzeichnis == | ||

Version vom 26. Februar 2018, 21:28 Uhr

Hauptartikel:Automatische Legostein-Montieranlage

Autor: Daniel Freitag, Markus Skrobol

Betreuer: Prof. Dr. Mirek Göbel

Einleitung

Dieser Artikel entstand im Rahmen des Produktionstechnik Praktikums im 7 Semester des Studiengangs Mechatronik. Ziel des Beitrags ist es, eine nachhaltige Dokumentation zu schaffen, welche das weitere Arbeiten am Projekt ermöglicht und die erreichten Ergebnisse festhält.

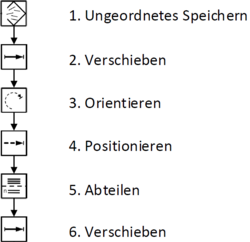

Dieser Artikel handelt über ein Teilprojekt des Hauptartikels:"Automatische Legostein-Montieranlage". Das Teilprojekt umfasste, wie in Abb.2 zusehen, die Punkte eins bis sechs des Funktionsablaufplansim Hauptartikelabschnitt "Strukturierung der Aufgabe".

Aufgabestellung

Die Aufgabe dieser Projektgruppe war es, unsortierte Legosteine lagerichtig mit"Noppen" nach oben & lange Seite nach außen zu orientieren, zu transportieren und diese vereinzelt an die Gruppe "Förderung der Legosteine und Rücktransport in den Vibrationswendelförderer" zu übergeben.

Hierzu musste ein neuer Fördertopf entworfen und mittels 3D-Druckverfahren hergestellt werden. Des Weiter sollte die Abschaltung des Vibrationswendelförderers bei besetztem Förderband realisiert werden.

Vorbereitungen

Zu Beginn des Projektes mussten folgende Vorbereitungen getroffen werden:

- Absprache der Positionierung und Bauhöhe des Vibrationswendelförderers mit der Projektgruppe "Förderung der Legosteine und Rücktransport in den Vibrationswendelförderer".

- Festlegung der benötigten Bauteile.

- Der Bedarf an Ein- und Ausgängen für die SPS musste mit der Projektgruppe "Steuerung der automatischen Legostein-Montieranlage" abgestimmt werden.

- Anforderungen an die Konstruktion des neuen Fördertopfes festlegen.

Verwendete Bauteile

| Nr.: | Artikel: | Artikelbeschreibung: | Menge in [Stück] | Datenblatt |

|---|---|---|---|---|

| 1. | Vibrationswendelförderer & PiCo Regelgerät | Zum Befördern und ordnen der Legosteine | 1 | Datei:PiCo Regelgerät.PDF |

| 2. | M12 Sensorleitung | Zum Anschluss des Vibrationswendelförderers an die SPS | 1 | Datei:M12 Sensorleitung PVC 5-polig Stift gerade.pdf |

| 3. | Reflektion-Lichttaster | Zur Ermittlung ob das Förderband besetzt ist | 1 | Datei:Optoelektronischer Sensor CY-100.pdf |

Konstruktion

Anforderungen an die Konstruktion

Es wurden folgende Maße und Bedingungen, für die Konstruktion des Förderertopfes, festgelegt:

- maximale Höhe des Fördertopfrandbereiches: 230 mm

- Übergabehöhe der Auslaufbahn an das Förderband: 205 mm

- maximaler Durchmesser: 150 mm

- Auslaufposition der Lego-Bausteine: mittig, da die Rückführung der Bausteine über eine Linearachse realisiert werden sollte.

- Überstehende Bauteile sollten, wenn möglich mit 45° Schrägen unterstützt werden, um den 3D-Druck des Bauteils zu verkürzen.

Herausforderungen an die Konstruktion:

- Konstruktion des Topfes von innen nach außen.

- Durchführung einiger Änderungen, durch den Ausfall eines 3D-Druckers auf dem die ursprüngliche CAD-Datei ausgelegt wurde.

- Bahnbreitenauslegung in der Förderbahn innerhalb des Fördertopfes und der Auslaufbahn.

3D-Modellierung des Fördertopfes

An dieser Stelle sollen die wichtigsten Schritte zur Anfertigung eines Topfrohlings und der Auslaufbahn, mit der Software: Solidworks in der Version:2016, beschrieben werden.

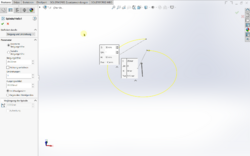

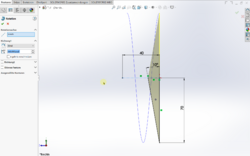

Schritt.1: Neue Skizze auf einer beliebigen Ebene erstellen.

Schritt.2: Kreis aus dem Ursprung der Skizze zeichnen und mit dem gewünschten Durchmesser des Topfes bemaßen.

Schritt.3: Konstruktion der Helix

In die Feature Auswahl wechseln und anschließend rechts in der Werkzeugleiste "Kurven" daraus den Reiter "Helix und Spirale" auswählen.

In diesem Feature können nun unterschiedliche Einstellungen vorgenommen werde.

Für die Konstruktion des verwendeten Fördertopfes wurden folgende Einstellungen verwendet:

- Steigungshöhe: 35 mm

- Umdrehungen: 1 (Skalierung der Höhe und des Auslaufübergabewinkels)

- Ausgangswinkel: 90 Grad (erleichtert die nachfolgenden Konstruktionsschritte)

- Verjüngung der Spirale: 0 Grad (Einfacher für den 3D-Druck)

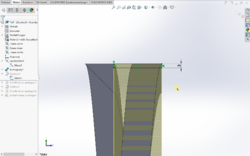

Schritt.4: Konstruktion der Transportlaufbahn für die Lego-Bausteine mit Verknüpfung an die "Helix/Spirale"

Für diesen Schritt wurde die Förderbahnbreite mit folgender Kreisfunktion berechnet:

Benötigte Parameter für die Berechnung:

- Radius

- halbe Bauteillänge des Bauteils.

In diesem Fall:

Durch Einsetzen erhält man:

Wegen der Steinlänge von 32 mm ergibt dies folgende Berührungspunkte der Legosteinkanten mit dem Innenradius des Fördertopfes:

Die Höhe von ist auch gleichzeitig die Distanz zwischen der Legosteinmitte und dem Innenradius des Fördertopfes.

Sodass gilt:

Daraufhin kann die Skizze erstellt und die gewünschte Geometrie (hier: 21 mm - 3 mm(geplante Wandstärke) = 18 mm Bahnbreite) konstruiert werden.

Anschließend wird als Feature "Rotationskörper" ausgewählt und als Rotationsform kann nun die Skizze ausgewählt und

als Orientierungskurve die zuvor erstellte Helix gewählt werden.

Schritt.5: Erstellen der Topfwand als Rotationskörper

Bei diesem Projekt wurde, wie in dem vorherigen Schritt ersichtlich, eine Wandstärke von 3 mm gewählt.

Schritt.6: "Wegschneiden" der überstehenden Förderbahn.

Hierfür muss eine neue Skizze auf der unteren Fläche der Wendelfördererwand erstellt und aus dem Ursprung ein Kreis mit dem Durchmesser des Topfes skizziert werden.

Daraufhin wird das Feature "Linear ausgetragener Schnitt" aus der Werkzeugleiste ausgewählt und die gewünschte Länge des Schnittes eingetragen und bestätigt.

Schritt.7 Konstruktion des Topfbodens

Hierzu wurde in einer neuen Skizze die Form des Bodens skizziert, in diesem Fall wurde eine Kegelform gewählt und als Rotationskörper

erstellt. Durch die gewählte Geometrie des Bodens werden die Bauteile nach dem Einfüllen in den Topf an den Randbereich, in dem sich

die Transportbahn für die Bauteile befindet, transportiert.

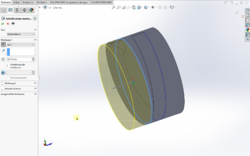

Hier finden Sie ein Rohling des Fördertopfes als Referenzbauteil:

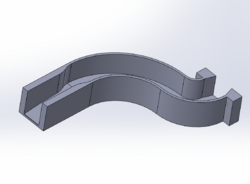

Konstruktion der Auslaufbahn

Für die Konstruktion der Auslaufbahn wurden folgende Punkte beachtet:

- Bahnbreite ausreichend für zwei Bögen mit jeweils 90 Grad und unterschiedlichen Radien. Die Berechnung der Bahnbreite wurde äquivalent zur Berechnung der Transportlaufbahnbreite durchgeführt.

- Übergabepunkt an das Förderband in Flucht zur Förderertopfmitte.

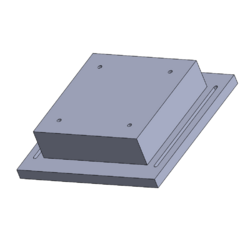

Podest für den Vibrationswendelförderer

Um die Übergabehöhe zu erreichen wurde zusätzlich ein Podest, was vorher ebenfalls in CAD konstruiert wurde, aus Pressspannplatten angefertigt. Für eine möglichst flexible Positionierung und

Befestigung auf dem Montagetisch zu gewährleisten wurden Langlöcher in die Grundplatte gefräst.

Hier finden Sie das, in diesem Projekt hergestellte, CAD-Model des Wendelförderertopfes mit der dazugehörigen Auslaufbahn. Datei:Vibrationswendelförderertopf+Auslauf.zip

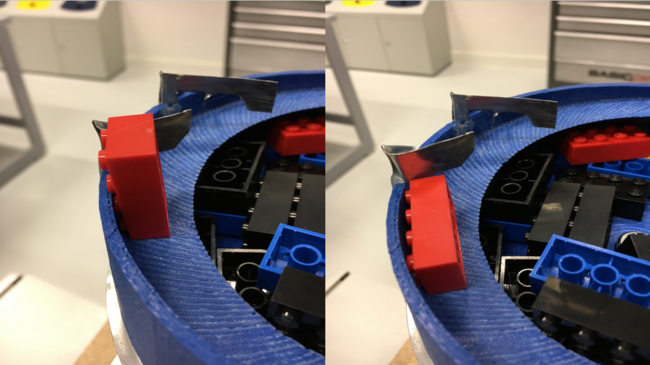

Lagerichtige Orientierung der Lego-Bausteine

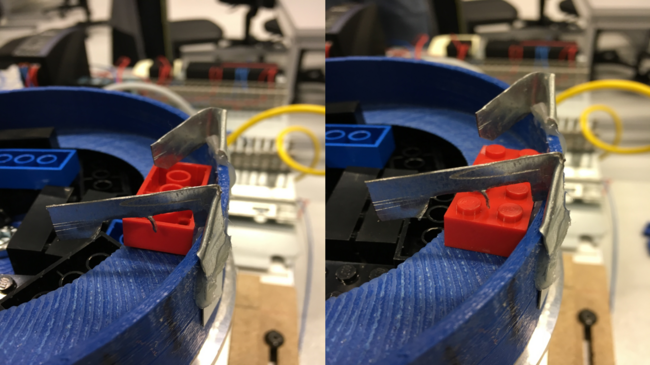

Wie bereits in der Aufgabenstellung beschrieben, sollten die Legosteine lagerichtig orientiert werden. Um diese Orientierung der Legosteine realisieren zu können wurden hierzu, die in Abb.12 und 13 dargestellten, zwei Schikanen an den Fördertopf angebracht.

Für die Anfertigung der Schikanen wurden zwei Blechstreifen, mit den Abmessungen 50 mm x 10 mm, aus einem Zinkblech mit einer Stärke von 0,6 mm ausgeschnitten und anschließend umgeformt. Mit einem Rundschleifer und mit Zangen wurden die Schikanen anschließend so weit bearbeitet, bis eine zufriedenstellende Aussortierung gewährleistet werden konnte.

Die Schikane Nr.1 sortiert hochkant bzw. auf der Seite liegende Legosteine aus. Anschließend werden über die Schikane Nr.2 die Legosteine mit "Noppen" nach unten aussortiert.

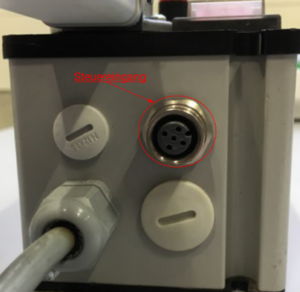

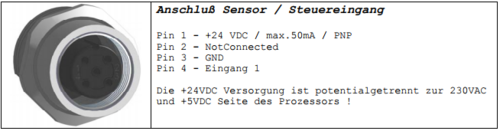

Ansteuerung des Vibrationswendelförderers bei besetztem Förderband

Für die Ansteuerung des Vibrationswendelförderers wurde das Regelgerät über den Steuereingang (Siehe Abb.14) mit der "M12 Sensorleitung PVC 5-polig Stift gerade" an die SPS angeschlossen.

Die Gruppe "Steuerung der automatischen Legostein-Montieranlage" übernahm die Programmierung. Hierbei schaltet die SPS den Vibrationsförderer ein, wenn sich kein Lego Stein im Messbereich des Reflektion-Lichttasters befindet.

Die nachfolgende Abbildung zeit die Anschlussbelegung des Steuereingangs:

Herausforderungen und Lösung

Vibrationsverlust durch den neuen Fördertopf

Eine der größten Herausforderungen dieses Projektes war es, das der Kunststoffwerkstoff "PLA" aus dem der Fördertopf gefertigt wurde die vom Vibrationswendelförderer erzeugte Schwingung stark dämpfte.

- Um diese Herausforderung zu lösen, wurden wie in dem Artikel: "Vibrationswendelförderer mit PiCo Regelgerät NA/B.4/65.3-bi-V1" erläutert, zwei Fachfedern entfernt und die Amplitude durch Änderung des Luftspalts zwischen Förderrinne und Elektromagnet verstärkt, da durch konnte die Vibration so weit verstärkt werden, dass die Legosteine eine Vorwärtsbewegung erfuhren.

Falsche Förderrichtung

Durch das Verstärken der Vibration fiel auf, das die Legosteine in die falsche Richtung gefördert werden.

- Die Umkehrung der Förderrichtung konnte durch die Einbaurichtung der Flachfedern wie in dem Artikel: "Vibrationswendelförderer mit PiCo Regelgerät NA/B.4/65.3-bi-V1" beschrieben, geändert werden.

Montage der Auslaufbahn

Der Auslauf wurde ursprünglich so Konstruiert, dass dieser an den Ausgang des Fördertopfes geschraubt wird. Beim ersten Versuch fiel auf, dass sich die Vibration durch die feste Verschraubung an das Ende der Auslaufbahn verlagerte, sodass die Legosteine nicht mehr gefördert wurden.

- Um diese Herausforderung zu lösen, wurde die Auslaufbahn mit einer Dämpfungslage vor den Fördertopfausgang angebracht und im Übergabebereich an das Förderband in ein U-Profil eingespannt. (Siehe Abb.16)

Schnittstellen zu anderen Projektteams

- Förderung der Legosteine und Rücktransport in den Vibrationswendelförderer

- Steuerung der automatischen Legostein-Montieranlage

Fazit

Mit Hilfe eines solchen Systems können je nach Geometrie des Fördertopfes und der angebundenen Komponenten unterschiedlichste Bauteile gespeichert, gefördert und vereinzelt werden.

Der Transport der Bauteile in einer lagerichtigen Position sowie die Übergabe an das Förderband, mit den hier vorgestellten Komponenten, funktioniert.

Ausblick

Verbesserung:

1. Über eine Optimierung der Fördertopfoberfläche, insbesondere der Förderbahn und Topfwand, könnte eine Minimierung der Verkantungsmöglichkeiten realisiert werden.

Lösungsmöglichkeiten: 3D-Druck engmaschiger anfertigen mit anschließendem Schleifen der Oberflächen, nachträgliche Oberflächenbeschichtung durch z.B. eine Lackierung, Herstellung der Bauteile über ein Herstellungsverfahren das eine bessere Oberflächengüte verspricht wie z.B. Feingießen, Fräsen...etc.

2. Durch eine weitere Optimierung der Schikanenkonstruktion könnte eine effektivere Sortierung erzielt werden.

Lösungsmöglichkeiten: Konstruktion der Schikanen als 3D-Bauteile mit anschließender Simulation -> Optimierung bereits vor der Ausführung

3. Um die zu fördernde Menge der Bausteine zu erhöhen und den Nachtfülltakt zu minimieren wäre eine Steigerung des Fördertopfvolumens möglich. Dies kann über eine Verlängerung der Förderlaufbahn und somit der Fördertopfhöhe realisiert werden.

Lösungsmöglichkeit: Erhöhung der Umdrehungsanzahl oder der Steigunghöhe der konstruierten "Spirale/Helix" - Windungen. (siehe Schritt.3: Konstruktion der Helix)

4. Die Verbindungstelle zwischen Fördertopf und Auslauf könnte zusätzlich modifiziert werden.

Lösungsmöglichkeit: Einsatz einer losen Lagerung zwischen Fördertopf und Fördertopfauslauf.

Dateiverzeichnis

Hauptartikel:Automatische Legostein-Montieranlage